Repulsado Metálico CNC vs Manual: Ventajas y Aplicaciones

Repulsado CNC vs manual: conoce sus diferencias, ventajas y aplicaciones industriales para elegir el mejor proceso de fabricación de piezas metálicas.

El repulsado CNC y el repulsado metálico manual son dos métodos clave para la fabricación de piezas metálicas mediante deformación controlada. Mientras el proceso manual depende de la habilidad del operario, el repulsado CNC utiliza automatización y control numérico para ofrecer mayor precisión, repetibilidad y eficiencia en entornos industriales.

Ambos procesos parten del mismo principio: un disco metálico que gira sobre un torno y es conformado progresivamente contra un molde. Sin embargo, sus diferencias tecnológicas influyen directamente en factores como la calidad final de la pieza, los tiempos de producción, los costos y el tipo de aplicación industrial para el que resultan más adecuados.

En este artículo analizaremos:

- Qué es el repulsado metálico y cómo funciona

- Las características, ventajas y limitaciones del repulsado manual

- El funcionamiento del repulsado CNC y su nivel de automatización

- Una comparación directa entre repulsado CNC y manual

- Cómo elegir la mejor opción según las necesidades de tu proyecto

¿Qué es el repulsado metálico?

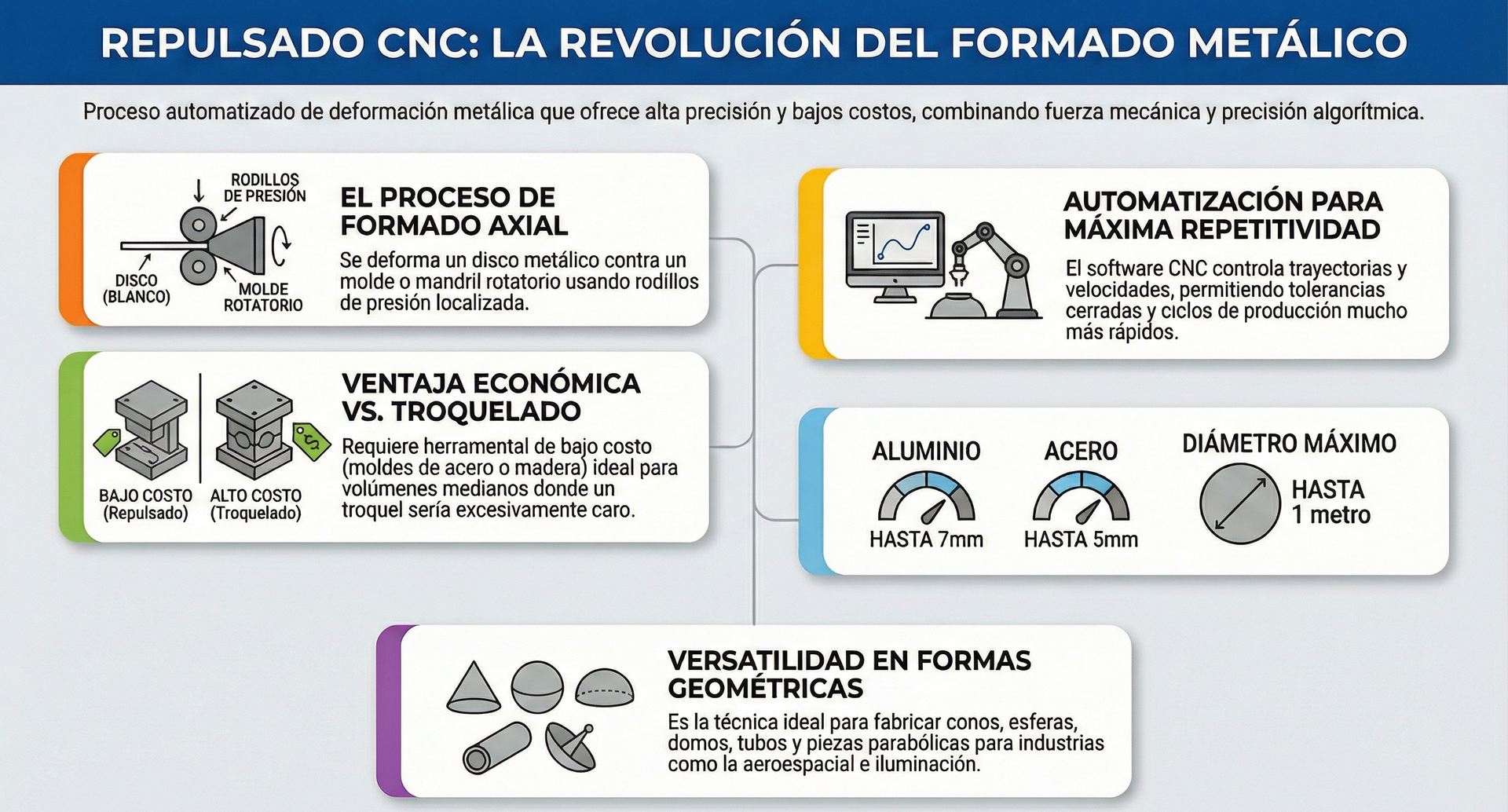

El repulsado metálico es un proceso de conformado en frío que permite fabricar piezas de geometría axial, como componentes cilíndricos, cónicos o esféricos, a partir de un disco plano de metal.

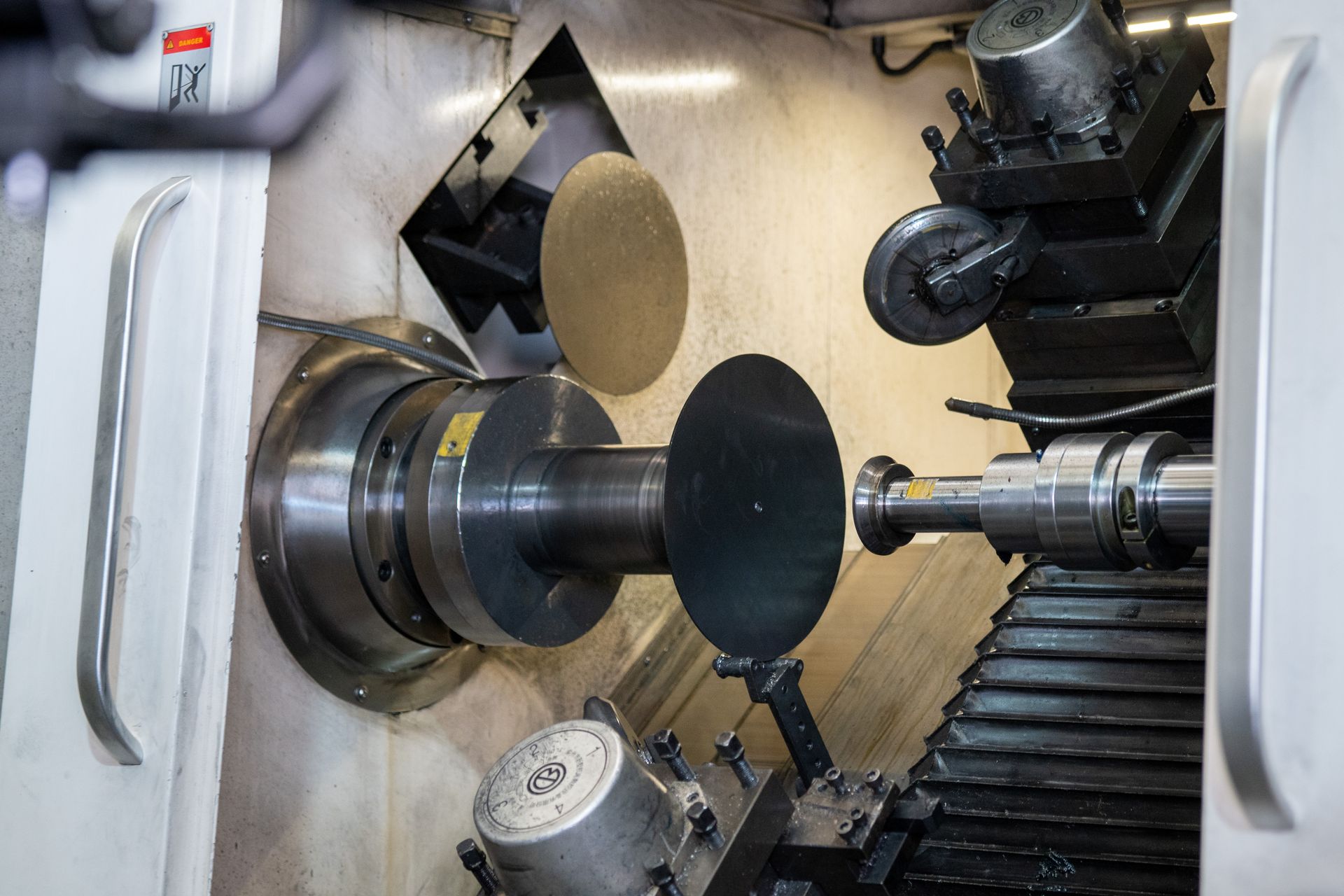

Durante el proceso, el material gira sobre un torno mientras es presionado progresivamente contra un molde mediante rodillos, logrando la forma deseada sin arranque de material.

Este método se basa en la deformación plástica del metal, lo que permite mantener una alta resistencia mecánica en la pieza final y un excelente aprovechamiento del material. Por esta razón, el repulsado metálico es ampliamente utilizado en la industria para la producción de componentes ligeros, resistentes y con tolerancias controladas.

Entre los materiales más comunes para el repulsado se encuentran el acero al carbón, acero inoxidable, aluminio, cobre y latón, lo que lo convierte en un proceso versátil y adaptable a múltiples sectores industriales.

Dependiendo del nivel de automatización y del volumen de producción requerido, el repulsado puede realizarse de forma manual o mediante sistemas CNC, cada uno con aplicaciones y ventajas específicas que se analizarán a lo largo de este artículo.

Repulsado metálico manual: características principales

El repulsado metálico manual, también conocido como metal spinning o rechazado, es un proceso de conformado en frío en el que un operario da forma a un disco de metal sobre un mandril en rotación utilizando una herramienta de palanca.

Su lógica es similar a la de un alfarero moldeando arcilla: el material se va adaptando poco a poco a la forma del molde hasta obtener una pieza hueca con simetría axial y gran precisión.

Uno de los elementos más importantes de este proceso es el factor humano. La calidad del resultado depende en gran medida de la destreza y experiencia del técnico, quien controla manualmente la presión y el recorrido de la herramienta apoyándose en un punto fijo del torno.

La deformación del metal es progresiva, combinando estirado y doblado hasta que el material se ajusta al mandril de forma uniforme, casi “como una piel” sobre el molde.

En cuanto al equipamiento, el repulsado manual destaca por su simplicidad y bajo costo inicial. Los mandriles suelen fabricarse en madera dura u otros materiales suaves, lo que reduce significativamente la inversión en herramental.

Este método es ideal para producciones de bajo volumen, prototipos o series cortas, generalmente menores a 1,000 piezas. Permite trabajar una amplia variedad de espesores y fabricar piezas de gran tamaño, además de facilitar cambios rápidos de diseño.

A nivel operativo, ofrece un excelente aprovechamiento del material, mejora las propiedades del metal y permite alcanzar tolerancias sorprendentemente precisas para un proceso manual.

Repulsado CNC: tecnología y automatización

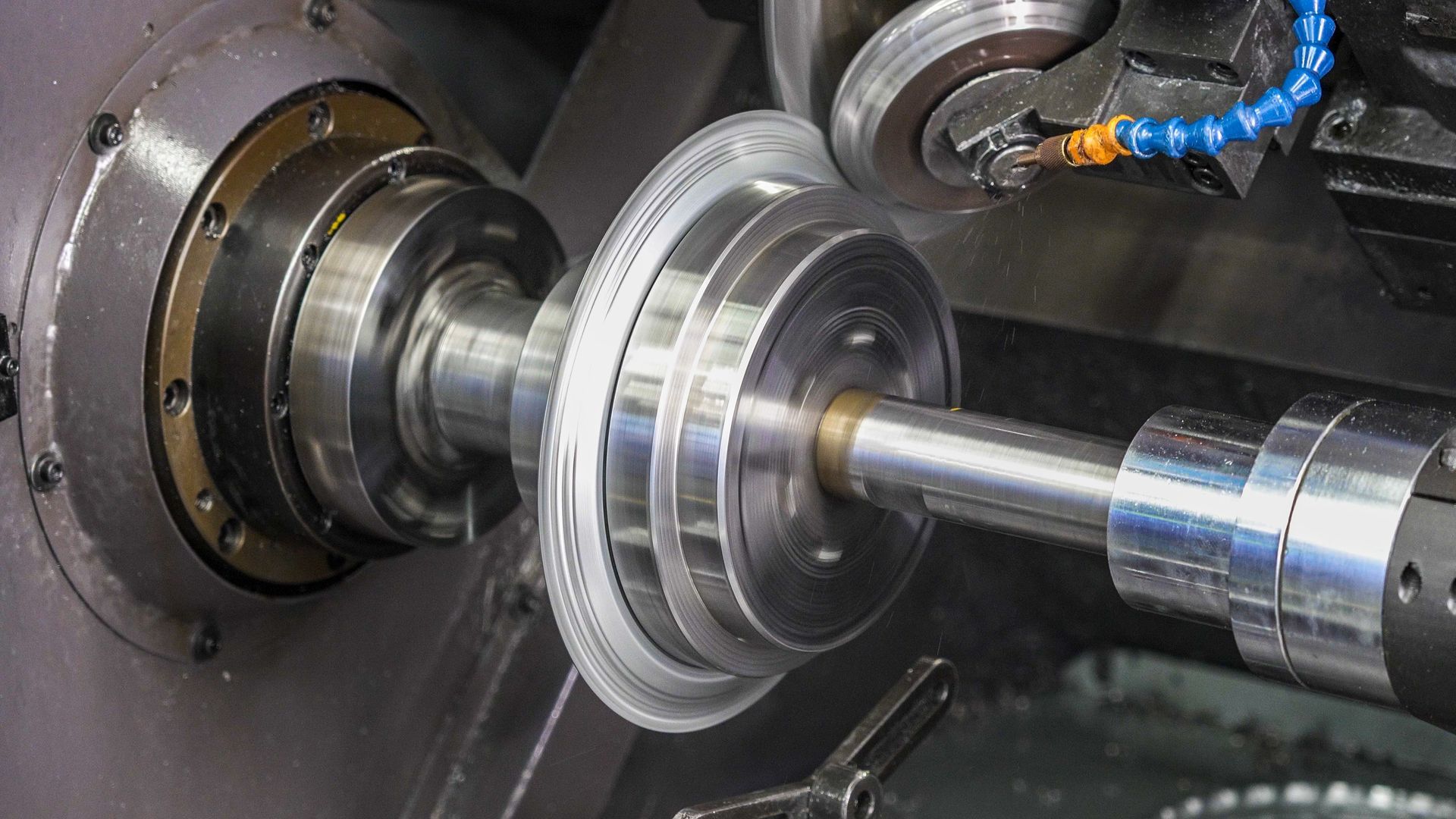

El repulsado CNC (Control Numérico Computarizado) es la evolución natural del repulsado metálico manual. En lugar de depender de la fuerza y experiencia física del operario, este proceso utiliza un ordenador que controla con exactitud el movimiento de las herramientas de conformado sobre un mandril en rotación.

Gracias a esta automatización, es posible fabricar piezas metálicas axisimétricas complejas con una repetitividad constante y una eficiencia de costos muy superior a la de otros métodos de conformado.

El funcionamiento del repulsado CNC se basa en la integración de software especializado que dirige cada movimiento de la máquina. El sistema coordina los desplazamientos de la herramienta en distintos ejes: el eje Z controla el avance longitudinal, el eje X regula el movimiento transversal y, en equipos más avanzados, el eje Y ajusta la altura de trabajo.

Esta programación elimina la variabilidad humana y garantiza que cada pieza producida sea idéntica a la anterior, incluso en grandes volúmenes de producción.

El herramental también juega un papel clave. Las herramientas, generalmente rodillos de acero o materiales plásticos especiales, se montan en cabezales tipo tambor que pueden rotar automáticamente.

Esto permite aplicar distintas técnicas de formado dentro de un mismo ciclo de trabajo, sin necesidad de detener la máquina o cambiar manualmente los útiles.

Uno de los mayores beneficios del repulsado CNC es su capacidad para adaptarse a la producción en serie. Las máquinas automatizadas, muchas veces asistidas por robots, pueden fabricar piezas en tiempos muy reducidos, aplicando fuerzas mucho mayores que las de un proceso manual.

Esto hace posible trabajar metales de alta resistencia o espesores considerables sin sacrificar calidad. A nivel competitivo, el repulsado CNC ofrece una precisión extrema, un excelente aprovechamiento del material y una mejora en las propiedades mecánicas del metal.

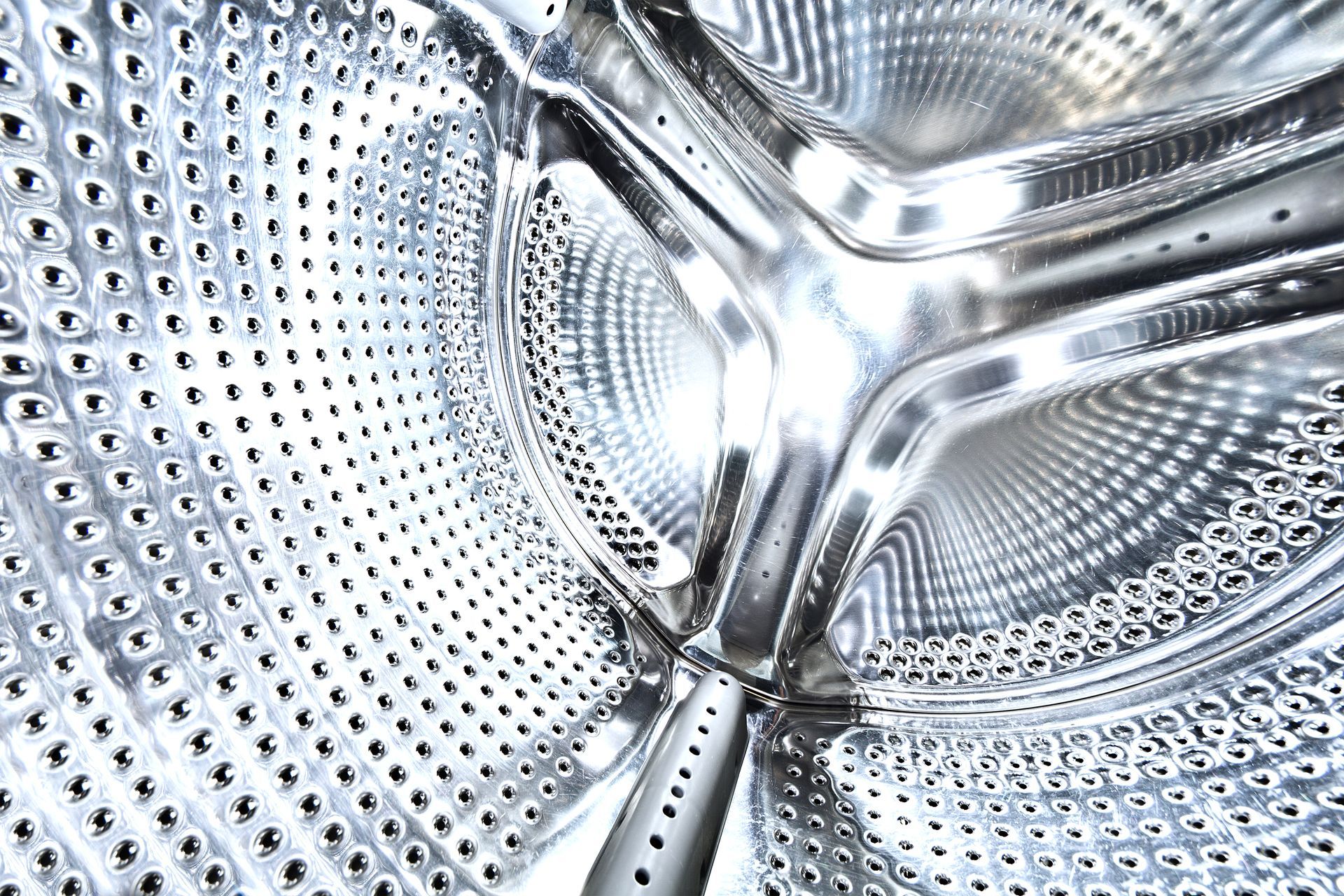

Por estas razones, es ampliamente utilizado en industrias como la aeroespacial, la energética, la ventilación industrial y la fabricación de menaje alimenticio, donde la consistencia y la confiabilidad del producto final son fundamentales.

Repulsado CNC vs Manual: comparación directa

Elegir entre repulsado metálico manual y repulsado CNC depende principalmente del tipo de pieza que se desea fabricar y del volumen de producción requerido.

Aunque ambos procesos parten del mismo principio de conformado, la diferencia entre trabajo artesanal y automatización marca un impacto claro en precisión, costos, tiempos y capacidad productiva.

A continuación, se presenta una comparación directa para facilitar la toma de decisiones.

Precisión y tolerancias

En el repulsado manual, el control de la herramienta depende completamente de la experiencia y el pulso del operario. Esto permite buenos resultados, pero introduce variaciones naturales entre piezas.

En cambio, el repulsado CNC ofrece una repetitividad constante, ya que la trayectoria está definida por un programa. Esto permite mantener tolerancias precisas de hasta ±0.125 mm de forma continua.

Volumen de producción

El método manual es ideal para prototipos, piezas especiales o corridas cortas, normalmente menores a 1,000 unidades.

Por su parte, el repulsado CNC está pensado para producción en serie, donde fabricar grandes volúmenes de piezas idénticas resulta más rentable y eficiente.

Costos operativos y de inversión

La inversión inicial en maquinaria CNC es mayor debido al software y la tecnología involucrada, mientras que el proceso manual requiere equipos más simples.

Sin embargo, a nivel operativo, el CNC reduce costos al minimizar errores, aprovechar mejor el material y disminuir la dependencia de mano de obra altamente especializada. Ambos procesos comparten la ventaja de utilizar herramental de bajo costo en comparación con otros métodos como la embutición profunda.

Tiempo de fabricación

El repulsado CNC destaca por sus ciclos de producción rápidos. Piezas que manualmente tomarían varios minutos pueden fabricarse en segundos, reduciendo de forma significativa los tiempos de entrega y mejorando la capacidad de respuesta ante pedidos grandes.

Flexibilidad en el diseño

Ambos métodos permiten cambios de diseño relativamente sencillos mediante el remaquinado del mandril. Sin embargo, el repulsado CNC ofrece mayor facilidad para producir geometrías complejas y repetirlas con exactitud, manteniendo además las mejoras metalúrgicas que caracterizan a este proceso.

| Repulsado CNC | Repulsado Manual | |

|---|---|---|

| Precisión y tolerancias | Alta precisión con tolerancias cerradas y exactitud repetible; superior control del proceso. | Menor consistencia; depende de la destreza del operador; tolerancias controlables hasta ±0.125 mm. |

| Volumen de producción | Ideal para alta producción, líneas masivas y corridas de alta repetitividad. | Adecuado para bajas cantidades, lotes pequeños, prototipado o reparaciones. |

| Costos operativos y de inversión | Mayor inversión inicial en maquinaria; bajo costo de herramental (moldes de acero o madera); retorno de inversión corto. | Menor inversión inicial en maquinaria; bajo costo de herramental; alta dependencia de mano de obra especializada. |

| Tiempo de fabricación | Ciclos altamente eficientes y rápidos; capacidad de ciclos desde 25 s hasta 4 min para piezas grandes. | Proceso más lento debido a la serie de pasos manuales y la intervención física del operario. |

| Flexibilidad en el diseño | Alta flexibilidad mediante software (CAD/CNC) y ajustes rápidos en el maquinado del molde original. | Versátil para formas axisimétricas, pero limitado por la fuerza y el esfuerzo físico del operador. |

¿Cuál es la mejor opción para tu proyecto?

No existe una respuesta definitiva al elegir entre repulsado metálico manual y repulsado CNC. La mejor opción depende directamente de las necesidades específicas de cada proyecto.

Factores como el volumen de producción, el nivel de precisión requerido, la complejidad de la pieza y los tiempos de entrega juegan un papel clave en esta decisión.

Si tu proyecto requiere prototipos, piezas personalizadas o series cortas, el repulsado manual puede ser la alternativa más adecuada. Su flexibilidad permite realizar ajustes rápidos de diseño con una inversión inicial baja, lo que resulta ideal cuando se están validando formas, dimensiones o funcionalidades antes de pasar a una producción mayor.

Por otro lado, cuando el objetivo es fabricar grandes volúmenes de piezas idénticas, con tolerancias controladas y tiempos de entrega reducidos, el repulsado CNC se convierte en la opción más eficiente.

La automatización garantiza consistencia en cada pieza, reduce el margen de error y optimiza el uso del material, lo que se traduce en costos más competitivos a largo plazo.

También es importante considerar el tipo de aplicación industrial. Sectores que exigen altos estándares de calidad, repetibilidad y resistencia mecánica suelen inclinarse por el repulsado CNC, mientras que proyectos especiales o de baja escala pueden beneficiarse del enfoque manual.

En muchos casos, ambos procesos no se excluyen entre sí, sino que se complementan. El repulsado manual puede utilizarse en etapas iniciales de desarrollo, mientras que el repulsado CNC permite escalar la producción de forma eficiente una vez que el diseño está definido.

Conclusión

El repulsado metálico, tanto en su versión manual como automatizada, sigue siendo un proceso clave en la fabricación de piezas con geometría axial.

Sin embargo, la evolución de la industria y la creciente demanda de precisión, consistencia y eficiencia han posicionado al repulsado CNC como la solución más competitiva para la mayoría de las aplicaciones industriales actuales.

Frente al método manual, el repulsado CNC destaca por su capacidad de producir grandes volúmenes de piezas idénticas, mantener tolerancias controladas y reducir de forma significativa los tiempos de fabricación.

Su automatización no solo minimiza el error humano, sino que también optimiza el uso del material y mejora la rentabilidad del proceso a largo plazo.

Si bien el repulsado manual sigue siendo una excelente opción para prototipos o series muy cortas, el repulsado CNC ofrece una clara ventaja cuando se busca escalar la producción sin sacrificar calidad.

Apostar por esta tecnología permite a las empresas responder con mayor rapidez al mercado, cumplir con estándares industriales exigentes y asegurar un producto final confiable y consistente.