Guía Completa de Repulsado Metálico: Proceso, Materiales y Aplicaciones

Explora el repulsado metálico: métodos, materiales, tolerancias y aplicaciones industriales para fabricar piezas metálicas precisas y duraderas.

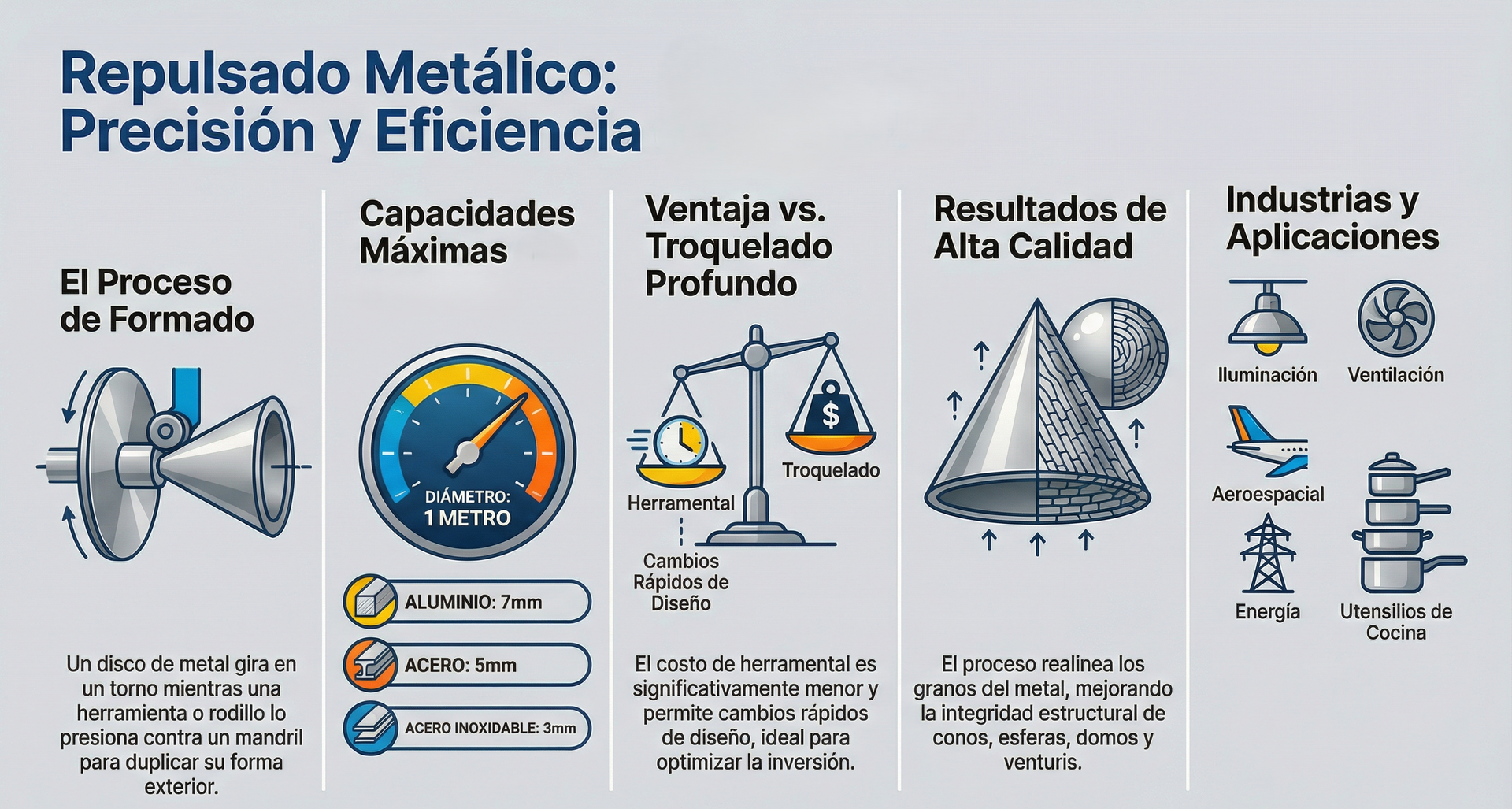

El repulsado metálico es un proceso de conformado que permite fabricar piezas metálicas de alta precisión mediante la deformación controlada de láminas sobre un molde giratorio. Se aplica a materiales como aluminio, acero y cobre, y es ampliamente utilizado en industrias como la automotriz, iluminación, aeroespacial y fabricación industrial.

A lo largo de esta guía completa, se analizarán en profundidad los distintos métodos de repulsado metálico, incluyendo las diferencias entre el repulsado en frío y en caliente, los materiales más utilizados y los niveles de precisión que exige este proceso para garantizar piezas funcionales, duraderas y con excelentes acabados superficiales.

Además, se abordará la aplicación del repulsado metálico mediante tecnología CNC, una evolución clave que ha permitido mejorar la repetibilidad, reducir tiempos de producción y ampliar las posibilidades de diseño.

Finalmente, se presentarán casos de aplicación en diversas industrias, mostrando cómo este proceso se adapta a múltiples sectores productivos.

Diferencias Entre el Repulsado en Frío y en Caliente

El repulsado metálico es un proceso altamente versátil que permite la fabricación de piezas con formas complejas y simetría axial. Aunque la mayoría de las operaciones se realizan a temperatura ambiente, en ciertos casos es necesario aplicar calor al material.

Esta variación en la temperatura de trabajo da lugar a dos enfoques técnicos distintos: el repulsado en frío y el repulsado en caliente, cada uno con características, ventajas y aplicaciones específicas.

Definición según la temperatura de trabajo

El repulsado en frío se define como el proceso de deformación plástica que ocurre por debajo de la temperatura de recristalización del metal.

Es el método más utilizado en la industria, especialmente para el conformado de láminas delgadas, ya que permite un excelente control dimensional y un buen acabado superficial sin necesidad de aplicar calor externo.

Por otro lado, el repulsado en caliente consiste en conformar el metal mientras este se encuentra calentado por encima de su temperatura de recristalización. Esta condición reduce la resistencia del material, facilitando su deformación y permitiendo trabajar con geometrías más exigentes o espesores mayores.

Aplicaciones y capacidades de cada método

En la práctica industrial, la mayoría de los trabajos de repulsado metálico se realizan en frío debido a su eficiencia, menor complejidad operativa y costos reducidos.

Sin embargo, el repulsado en caliente se vuelve indispensable cuando se requiere fabricar piezas de gran espesor o cuando se trabaja con metales que presentan una alta resistencia mecánica.

Así mismo, los materiales con baja ductilidad natural (que podrían agrietarse o romperse durante el conformado) deben procesarse a temperaturas elevadas para permitir una deformación segura y controlada.

Comportamiento del material durante el proceso

Uno de los factores técnicos más relevantes es la recuperación elástica o “spring-back”, fenómeno por el cual el material tiende a recuperar parcialmente su forma original tras retirar la carga.

El repulsado en caliente es una solución eficaz para minimizar este efecto, permitiendo que la pieza mantenga con mayor fidelidad la geometría del mandril.

Además, ciertos procesos de alta deformación, como el repulsado por corte (flow turning), generan calor de forma natural debido a la fricción y al desplazamiento intenso del material.

En estos casos, suele ser necesario el uso de fluidos refrigerantes a base de agua para controlar la temperatura y proteger tanto la pieza como el herramental.

Desde el punto de vista metalúrgico, el repulsado metálico mejora las propiedades del material al realinear los granos de su estructura interna. Este beneficio se manifiesta de manera distinta dependiendo de si el proceso se realiza en frío o en caliente, lo que permite adaptar el método según los requerimientos mecánicos finales de la pieza.

Herramental y consideraciones de costo

El tipo de herramientas utilizadas también varía según la temperatura de trabajo. En el repulsado en frío, es común emplear mandriles de madera o acero comercial de bajo costo, lo que lo convierte en una opción económica y flexible.

En contraste, el repulsado en caliente exige herramientas fabricadas con materiales capaces de soportar altas temperaturas y estrés térmico sin deformarse, lo que incrementa el costo del herramental, pero garantiza la estabilidad dimensional.

Materiales Utilizados en el Repulsado Metálico

En el repulsado metálico, la selección del material es un factor crítico para garantizar la viabilidad del proceso y la calidad final de la pieza. Aunque la gama de metales que pueden procesarse es amplia, no todos los materiales son aptos sin ciertas condiciones.

Para que un metal pueda ser conformado mediante repulsado, debe presentar buena ductilidad y un adecuado alargamiento a la tensión, permitiendo la deformación plástica sin fisuras ni roturas.

Este proceso, que generalmente se realiza en frío sobre un mandril u horma giratoria, permite fabricar piezas huecas de simetría axial con un aprovechamiento eficiente del material y un mínimo desperdicio.

Dependiendo de la resistencia mecánica y la naturaleza del metal, es posible trabajar distintos espesores y aplicar técnicas complementarias como el repulsado en caliente cuando las propiedades del material lo requieren.

Metales procesados habitualmente

Los materiales más comunes utilizados en el repulsado metálico varían según la aplicación final de la pieza, el espesor requerido y las exigencias mecánicas o estéticas del producto.

El aluminio y sus aleaciones son, sin duda, los materiales más empleados debido a su ligereza, excelente ductilidad y facilidad de conformado. En condiciones normales, pueden trabajarse espesores de hasta 7 mm.

El acero inoxidable se utiliza cuando se requieren piezas con mayor resistencia mecánica, durabilidad y protección frente a ambientes corrosivos. Debido a su dureza, el espesor máximo que suele repulsarse se limita aproximadamente a 3 mm.

El acero al carbono y el acero dulce también son ampliamente utilizados. El acero dulce, por su mayor maleabilidad, permite espesores de hasta 9 mm, mientras que el acero al carbono comercial suele trabajarse hasta los 5 mm.

El cobre es muy valorado por su alta conductividad térmica y eléctrica, además de su atractivo estético, lo que lo convierte en una opción ideal para aplicaciones decorativas, eléctricas y de intercambio de calor.

Finalmente, el titanio se emplea en aplicaciones especializadas que requieren una combinación de alta resistencia mecánica, bajo peso y excelente comportamiento frente a condiciones extremas.

Requisitos del material para el proceso

Para que un metal sea apto para el repulsado metálico, debe permitir la deformación progresiva sobre el mandril sin comprometer su integridad estructural.

Cuando un material presenta baja ductilidad de forma natural, el proceso debe realizarse a temperaturas elevadas, recurriendo al repulsado en caliente para facilitar el flujo del material y evitar grietas o fallas durante el conformado.

Este aspecto es especialmente relevante en materiales de alta resistencia o en piezas que requieren grandes deformaciones geométricas, donde el control de la temperatura se convierte en un elemento clave del proceso.

Materiales del herramental y elementos auxiliares

Además del metal base, el repulsado metálico requiere el uso de diversos componentes que intervienen directamente en la conformación de la pieza.

Los mandriles u hormas son los moldes sobre los cuales se da forma al metal y determinan la geometría interna de la pieza final.

Estos pueden fabricarse en madera dura para trabajos simples o series cortas, en acero comercial para aplicaciones estándar, o en acero especial cuando se requieren mayores tolerancias y durabilidad.

Las herramientas de conformado suelen ser rodillos de acero grado herramienta o herramientas manuales tipo bastón. En procesos mecanizados o CNC, también pueden emplearse ruedas fabricadas con plásticos técnicos especiales, diseñadas para reducir marcas superficiales y controlar la presión aplicada.

El uso de lubricantes es esencial para disminuir la fricción entre la herramienta y el material durante el giro. Entre los más utilizados se encuentran la cera de abejas, la grasa (sebo) y el jabón, seleccionados según el tipo de metal y el proceso.

En operaciones de alta deformación que generan un incremento significativo de temperatura, como el repulsado por corte, se incorporan refrigerantes a base de agua para controlar el calor, proteger el herramental y mantener la estabilidad dimensional de la pieza.

Precisión Requerida para el Repulsado Metálico

La precisión es uno de los factores más determinantes en el repulsado metálico, ya que de ella depende no solo la geometría final de la pieza, sino también su funcionalidad, repetibilidad y compatibilidad con otros componentes.

Al tratarse de un proceso de deformación progresiva sobre un mandril giratorio, la exactitud se logra mediante la combinación de diseño, control del proceso y experiencia técnica.

A diferencia de otros métodos de conformado, el repulsado permite alcanzar tolerancias ajustadas sin necesidad de costosos troqueles, siempre que se controlen adecuadamente las variables críticas del proceso.

Factores que influyen en la precisión del repulsado

Uno de los elementos clave es el mandril u horma, ya que define la forma interna de la pieza. La precisión dimensional del mandril se transfiere directamente al producto final, por lo que su fabricación debe cumplir tolerancias estrictas, especialmente en piezas técnicas o de ensamblaje.

Otro factor fundamental es el control de la presión aplicada por la herramienta. Durante la deformación progresiva, la herramienta o rodillo debe ejercer una fuerza constante y localizada, siguiendo trayectorias definidas.

Variaciones en la presión pueden provocar espesores irregulares, deformaciones no deseadas o pérdida de simetría axial.

La velocidad de rotación también influye de manera directa. Velocidades demasiado altas pueden generar vibraciones o calentamiento excesivo, mientras que velocidades bajas pueden afectar la calidad superficial y la uniformidad del conformado.

El equilibrio adecuado depende del material, el espesor y la complejidad geométrica de la pieza.

Tolerancias dimensionales alcanzables

El repulsado metálico es capaz de producir piezas con tolerancias relativamente ajustadas, especialmente en diámetros, concentricidad y simetría.

En producciones bien controladas, es posible alcanzar tolerancias del orden de ±0,2 mm o mejores, dependiendo del material y del método utilizado (manual o CNC).

Es importante considerar que el spring-back o recuperación elástica del material puede afectar la precisión final. Este fenómeno debe compensarse desde la fase de diseño del mandril o mediante ajustes en el proceso, especialmente en materiales de mayor resistencia como el acero inoxidable o el titanio.

Diferencias entre repulsado manual y mecanizado

En el repulsado manual, la precisión depende en gran medida de la habilidad y experiencia del operario. Este método ofrece gran flexibilidad y es ideal para prototipos o series cortas, pero presenta mayores variaciones dimensionales entre piezas.

En cambio, el repulsado mecanizado o CNC permite un control mucho más preciso de los parámetros del proceso. La repetibilidad, la exactitud geométrica y la consistencia del espesor mejoran notablemente, lo que lo convierte en la opción preferida para producciones medias y aplicaciones industriales exigentes.

Importancia de la precisión en aplicaciones industriales

La precisión en el repulsado metálico no es solo un requisito estético, sino funcional. En muchas aplicaciones industriales, las piezas deben encajar con otros componentes, sellar correctamente o cumplir normativas específicas.

Una desviación mínima puede comprometer el desempeño del conjunto o generar costos adicionales en procesos de corrección.

Por esta razón, la planificación del proceso, la selección adecuada del material y el uso de tecnología avanzada son esenciales para garantizar resultados confiables y de alta calidad.

Aplicando el Repulsado Metálico CNC

La aplicación del repulsado metálico CNC representa la evolución natural del proceso tradicional, al incorporar sistemas de control numérico por ordenador que automatizan y optimizan el conformado de piezas metálicas.

Este método permite guiar con alta precisión las herramientas que deforman el metal sobre un mandril en rotación, logrando niveles de exactitud, repetitividad y eficiencia que el repulsado manual no puede mantener de forma constante.

El repulsado CNC es especialmente eficaz para la producción de piezas de simetría axial en series medias y grandes, donde la consistencia dimensional y el control del proceso son factores críticos.

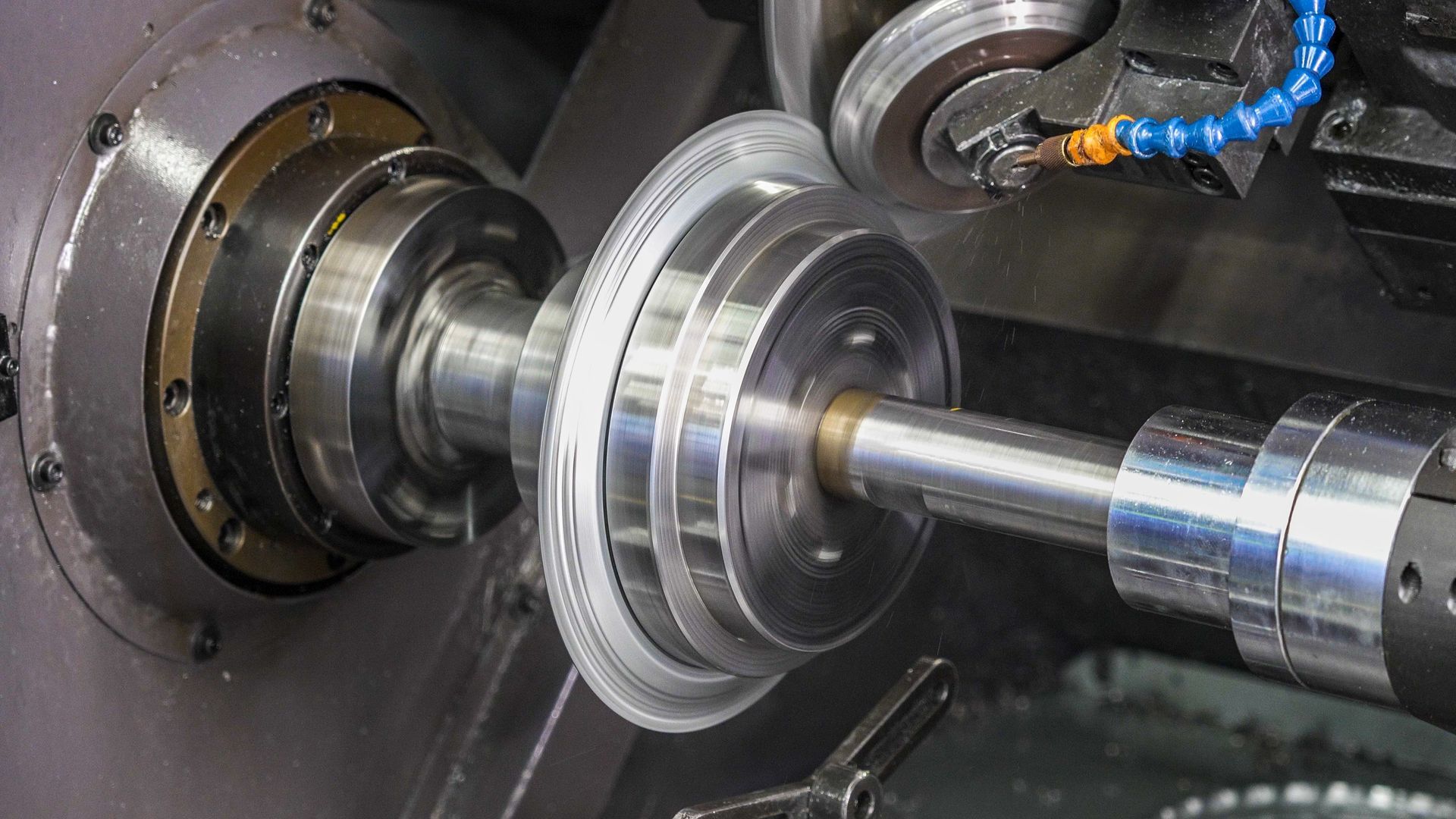

Proceso de aplicación bajo control numérico

El ciclo de fabricación del repulsado metálico CNC sigue una secuencia técnica bien definida, diseñada para maximizar la precisión y minimizar errores.

El proceso inicia con la preparación del material, utilizando generalmente un blanco de lámina metálica cortado en forma de disco, cuyas dimensiones se definen según el diseño final de la pieza.

Posteriormente, el disco se monta y centra en un torno especializado, fijándolo contra un mandril o molde que reproduce la geometría interna deseada. La correcta alineación en esta etapa es fundamental para garantizar la concentricidad y simetría de la pieza terminada.

Una vez montado el material, se lleva a cabo la programación del sistema CNC. El programador introduce datos alfanuméricos en el software de la máquina para controlar los ejes X, Y y Z, coordinando con exactitud los movimientos axiales y radiales de la herramienta de avance.

Esta programación define parámetros como velocidad de rotación, presión, número de pasadas y trayectorias.

Durante la deformación progresiva, el torno gira a altas velocidades (que pueden alcanzar aproximadamente 2000 rpm) mientras el sistema CNC guía una rueda o rodillo, fabricado en acero grado herramienta o en plásticos técnicos especiales, que presiona el metal contra el mandril hasta que este adopta su forma final.

Finalmente, el proceso incluye las etapas de acabado y recorte, donde se elimina el exceso de material mediante trimming y se suavizan los bordes para eliminar rebabas, logrando una superficie uniforme y funcional.

Ventajas de la implementación del repulsado CNC

La incorporación del repulsado metálico CNC ofrece múltiples ventajas frente a otros métodos de conformado.

Entre ellas destaca la flexibilidad de diseño, ya que modificaciones dimensionales menores pueden resolverse mediante el remaquinado del mandril y la actualización del programa, sin necesidad de fabricar nuevos troqueles costosos.

Desde el punto de vista metalúrgico, el proceso CNC favorece la realineación de los granos de la estructura del metal, mejorando la integridad y resistencia mecánica de la pieza final en comparación con procesos como la fundición o el mecanizado tradicional.

Además, el costo de herramienta es significativamente menor que el de los troqueles utilizados en prensas de embutición profunda, y los tiempos de entrega se reducen considerablemente, lo que convierte al repulsado CNC en una solución competitiva para series cortas, medias y proyectos personalizados.

Materiales aptos para el repulsado metálico CNC

El repulsado CNC se aplica con éxito a diversos metales, siempre que cumplan con los requisitos de ductilidad y alargamiento necesarios para la deformación plástica.

El aluminio es uno de los materiales más utilizados, permitiendo espesores de hasta 7 mm y siendo común en la fabricación de ollas, recipientes y menaje alimenticio.

El acero al carbón comercial puede trabajarse hasta espesores aproximados de 5 mm, mientras que el acero inoxidable suele limitarse a espesores de hasta 3 mm debido a su mayor dureza.

La versatilidad del proceso permite adaptar parámetros y herramientas según el material, garantizando resultados precisos y repetibles en una amplia variedad de aplicaciones industriales.

| Sector Industrial | Tipo de Pieza | Geometría Resultante | Materiales Comunes |

|---|---|---|---|

| Aeroespacial | Cajas de motores a reacción, conos de nariz de misiles | Axisimétrica, cónica o curvilínea | Cualquier metal que se pueda formar |

| Alimentación / Hogar | Utensilios de cocina, ollas, cacerolas y recipientes | Conos, hemisferios, platos, parabólicas, cilíndrica y redondeada | Aluminio (incluyendo aluminio puro), cobre, latón, acero inoxidable |

| Iluminación / Ventilación | Ductos metálicos, campanas, bases de cilindros | Redonda, venturi, tipo brida, domos | Acero al carbón, aluminio, acero inoxidable |

| Automotriz | Ruedas de autos y camionetas | Cilíndrica (con reducción de espesor y alargamiento) | Acero, aluminio |

| Energía | Recipientes a presión | Cilíndrica | Acero |

Casos de Aplicación en la Industria

El repulsado metálico es un proceso ampliamente utilizado en múltiples sectores industriales gracias a su versatilidad, eficiencia y capacidad para producir piezas de simetría axial con altos estándares de calidad.

Su adaptabilidad a distintos materiales, espesores y volúmenes de producción lo convierte en una solución ideal tanto para series cortas como para producciones medias, especialmente cuando otros métodos de conformado resultarían poco rentables.

A continuación, se presentan algunos de los principales casos de aplicación del repulsado metálico en la industria.

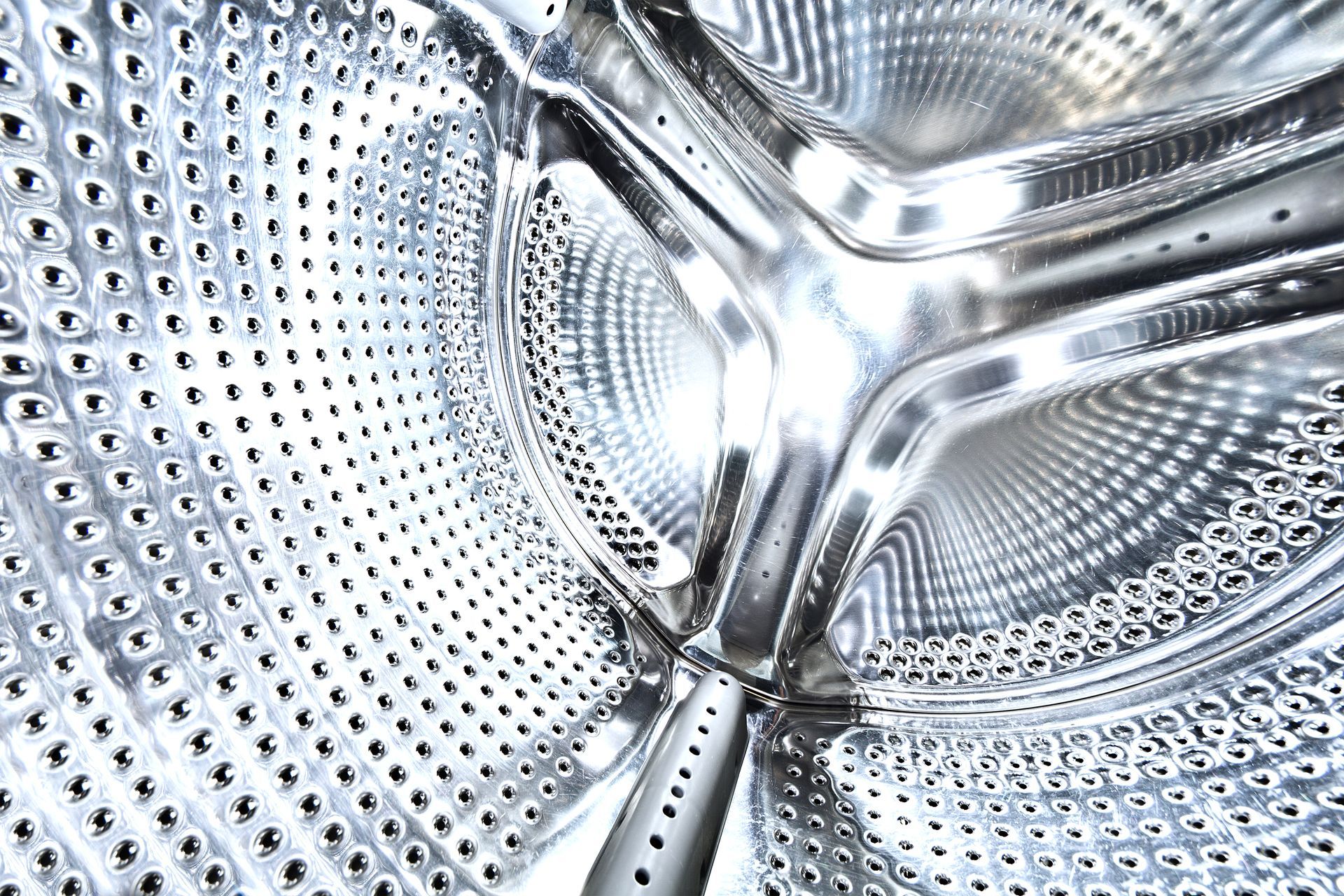

Industria del hogar y menaje

Uno de los sectores donde el repulsado metálico tiene mayor presencia es el de hogar y cocina. Mediante este proceso se fabrican ollas, cacerolas, sartenes y otros utensilios de cocina, principalmente en aluminio y acero inoxidable.

El repulsado permite obtener piezas ligeras, resistentes y con superficies lisas, adecuadas para el contacto con alimentos.

La posibilidad de trabajar aluminio puro y controlar el espesor de las paredes

resulta clave para cumplir con requisitos sanitarios y de desempeño térmico.

Iluminación, ventilación y arquitectura

En la industria de la iluminación, el repulsado metálico se utiliza para producir reflectores, campanas de lámparas y carcasas decorativas con geometrías cónicas, curvas o parabólicas. Estas piezas requieren buena precisión dimensional y acabados superficiales uniformes para optimizar la reflexión de la luz.

También en sistemas de ventilación y conducción de aire, el proceso permite fabricar ductos, conos, transiciones y componentes cilíndricos metálicos que deben mantener una forma constante y una adecuada resistencia estructural.

Industria aeroespacial, energía y calderería

El repulsado metálico desempeña un papel relevante en sectores de alta exigencia técnica como la aeroespacial y energética.

Se utiliza para fabricar componentes como conos de nariz de misiles, carcasas de motores a reacción, piezas para intercambiadores de calor y componentes de calderería especializada.

En estas aplicaciones, la capacidad del proceso para mejorar la estructura metalúrgica del material, reducir uniones soldadas y controlar el espesor de pared es especialmente valorada.

Instrumentos musicales y aplicaciones decorativas

En la fabricación de instrumentos musicales, el repulsado metálico se emplea para producir campanas, cuerpos resonantes y elementos ornamentales, principalmente en latón y cobre.

Estos materiales ofrecen excelentes propiedades acústicas y estéticas, y el proceso permite lograr formas precisas con superficies continuas y sin discontinuidades.

De manera similar, el repulsado se utiliza en la creación de piezas decorativas, luminarias artesanales y elementos de diseño industrial donde la apariencia visual es tan importante como la funcionalidad.

Industria automotriz y componentes industriales

En el sector automotriz, el repulsado metálico se aplica en la fabricación de componentes como ruedas especiales, tapas, carcasas y piezas auxiliares que requieren simetría axial y buena resistencia mecánica.

También es común en la producción de recipientes a presión, tubos, venturis, bridas y platos, utilizados en maquinaria industrial y sistemas de procesamiento.

En estos casos, el repulsado ofrece una alternativa eficiente frente al mecanizado o la embutición profunda, especialmente cuando los volúmenes de producción no justifican la inversión en troqueles complejos.

Conclusión

El repulsado metálico es un proceso de conformado altamente eficiente y versátil que permite fabricar piezas de simetría axial con excelente precisión, mínimo desperdicio de material y una amplia variedad de aplicaciones industriales.

Gracias a su capacidad para adaptarse a distintos materiales, espesores y volúmenes de producción, se posiciona como una solución competitiva frente a otros métodos de conformado tradicionales.

A lo largo de esta guía se han analizado las diferencias entre el repulsado en frío y en caliente, los materiales más utilizados, los niveles de precisión alcanzables y la evolución del proceso mediante tecnología CNC.

Estos factores demuestran que el repulsado no solo ofrece flexibilidad de diseño, sino también mejoras metalúrgicas y optimización de costos en comparación con procesos como la embutición profunda o el mecanizado.

Comprender el alcance técnico del repulsado metálico permite a las empresas seleccionar el método más adecuado según sus necesidades productivas, ya sea para prototipos, series cortas o producciones industriales.

Como técnica clave dentro del conformado de metales, el repulsado continúa siendo una solución estratégica para la fabricación de componentes funcionales, resistentes y de alta calidad en múltiples sectores industriales.