Tolerancias en Repulsado Metálico: Qué Precisión Puedes Esperar

Descubre cómo funcionan las tolerancias repulsado metálico, qué nivel de precisión es realista y en qué aplicaciones este proceso ofrece la mejor relación costo–desempeño.

El tema de las tolerancias en repulsado es cuando se habla de precisión en la fabricación de piezas metálicas conformadas. En el repulsado metálico, las tolerancias definen qué tan exactas pueden ser las dimensiones finales de una pieza y qué nivel de precisión es realista esperar, considerando el material, el proceso y el tipo de aplicación.

En este artículo veremos de forma clara y sencilla:

- Qué se entiende por tolerancias en el repulsado metálico

- Qué factores influyen directamente en la precisión de las piezas

- Cuáles son las tolerancias típicas que se pueden lograr

- Las diferencias de precisión entre repulsado manual y repulsado CNC

- En qué aplicaciones el repulsado es una excelente opción desde el punto de vista dimensional

¿Qué son las tolerancias en el repulsado metálico?

Las tolerancias en el repulsado metálico se refieren al margen de variación permitido entre las dimensiones teóricas de una pieza (según el diseño) y sus dimensiones reales una vez fabricada.

En términos simples, indican qué tan cerca puede estar la pieza final de la medida ideal sin afectar su funcionamiento. En este proceso, es posible alcanzar niveles de precisión de hasta ±0.125 mm, lo cual resulta más que suficiente para muchas aplicaciones industriales.

A diferencia de otros procesos, el repulsado no busca una precisión “quirúrgica” desde el primer contacto con el metal, sino una precisión funcional, es decir, la necesaria para que la pieza cumpla correctamente su propósito. Esto hace que las tolerancias en repulsado sean realistas, ajustables y muy eficientes en costo.

Algunos puntos clave para entender cómo se definen y controlan estas tolerancias son:

Precisión según el método

El nivel de control dimensional depende directamente de la tecnología utilizada.

- Repulsado manual: la precisión está ligada a la experiencia del operario, por lo que las tolerancias pueden variar más, sobre todo en producciones largas.

- Repulsado CNC: al utilizar control numérico, se logran tolerancias más cerradas y una repetitividad constante, asegurando piezas prácticamente idénticas entre sí.

Flexibilidad y ajuste durante el proceso

Una gran ventaja del repulsado es que las tolerancias pueden ajustarse conforme avanza el trabajo. Si se requiere mayor precisión en una zona específica, el mandril puede modificarse de forma relativamente rápida para corregir dimensiones sin rehacer todo el proceso.

Verificación de tolerancias

El control se realiza con instrumentos de medición comunes en la industria, como calibradores Vernier y micrómetros, que permiten confirmar que las piezas se mantienen dentro de los rangos establecidos.

Influencia del material y el espesor

Materiales más dúctiles permiten un conformado más preciso. El repulsado puede trabajar espesores desde 0.25 mm hasta 9 mm, manteniendo una buena precisión geométrica en piezas de simetría axial, incluso considerando efectos naturales como la recuperación elástica del metal.

Factores que influyen en las tolerancias del repulsado

Las tolerancias en el repulsado metálico no son fijas ni inflexibles. Pueden ajustarse según lo que la pieza necesita para funcionar correctamente.

En condiciones bien controladas, este proceso permite trabajar con precisiones de hasta ±0.125 mm, pero lograr y mantener ese nivel depende de varios factores clave que intervienen directamente en el resultado final.

A continuación, te explicamos los más importantes.

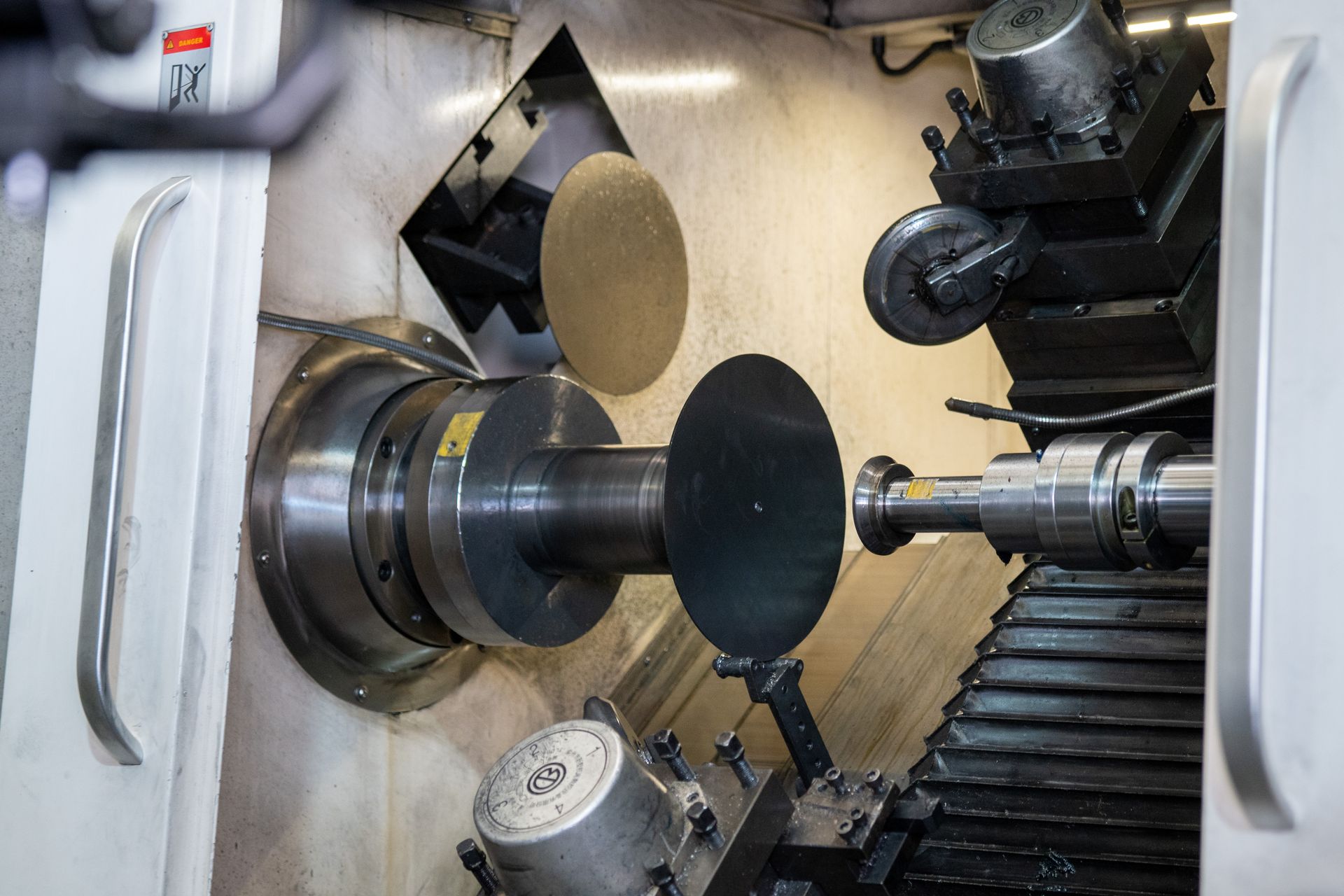

Tecnología utilizada: repulsado CNC vs manual

El tipo de tecnología empleada es, sin duda, uno de los factores más determinantes.

El repulsado CNC permite un control mucho más preciso del proceso, ya que los movimientos están programados y se repiten de forma constante.

Esto se traduce en tolerancias más cerradas y en una excelente repetitividad, ideal para series medianas y grandes.

En cambio, en el repulsado manual, la precisión depende completamente de la experiencia del operario. Aunque puede lograr muy buenos resultados, mantener tolerancias consistentes a lo largo del tiempo es más complicado.

Propiedades del material

No todos los metales se comportan igual durante el repulsado. Materiales con buena ductilidad y alargamiento permiten que el metal fluya mejor sobre el mandril, facilitando un conformado más preciso y reduciendo el riesgo de defectos.

El espesor y la dureza también influyen directamente: láminas más gruesas o duras requieren velocidades de trabajo más bajas para conservar el control dimensional.

Por ejemplo, un cobre delgado puede repulsarse a altas revoluciones, mientras que un latón grueso exige un proceso más lento y controlado.

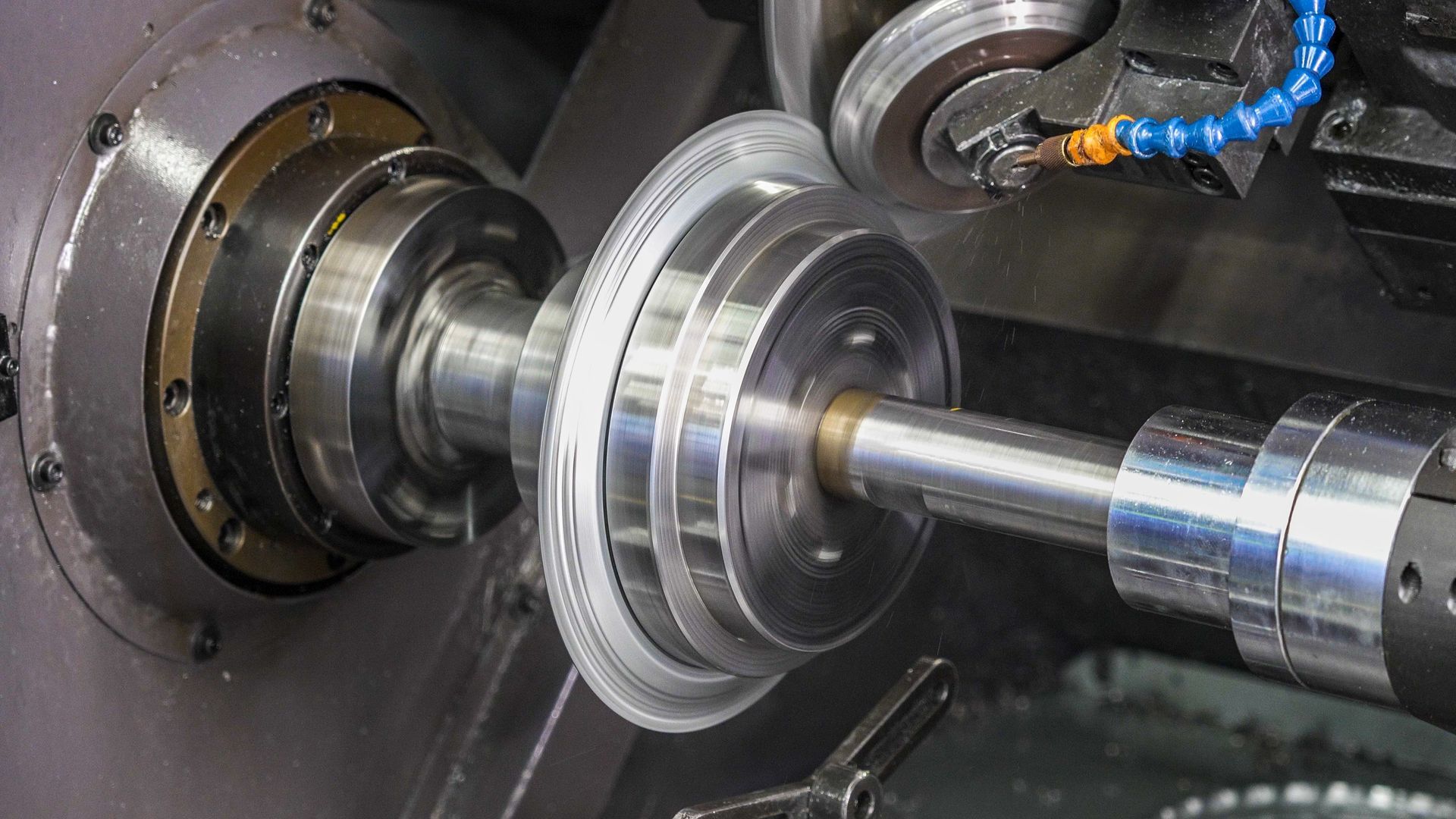

Calidad del herramental

El mandril o horma es la base de todo el proceso. La pieza final copia fielmente su forma exterior, por lo que cualquier imperfección en el herramental se reflejará directamente en la pieza terminada.

Una gran ventaja del repulsado es que, si se necesita ajustar una dimensión, el mandril puede remaquinarse de manera relativamente rápida, lo que permite corregir tolerancias sin rehacer todo el desarrollo.

Parámetros del proceso

La forma en que se aplica la presión sobre el material también impacta la precisión. El control de los movimientos axiales y radiales, junto con una presión bien distribuida, ayuda a mantener las dimensiones dentro de rango.

La lubricación juega un papel clave: reduce la fricción, mejora el acabado superficial y evita deformaciones que podrían alterar las medidas.

En algunos casos, el uso de temperatura elevada es un recurso técnico para materiales difíciles, facilitando el flujo del metal sin comprometer la geometría.

Geometría de la pieza

El repulsado es especialmente preciso en piezas de simetría axial, como formas redondas, cónicas o cilíndricas. Estas geometrías se benefician naturalmente del movimiento rotatorio del proceso.

Por el contrario, diseños más complejos pueden requerir varias etapas o distintos mandriles, lo que introduce más variables y puede influir en la tolerancia final si no se controla adecuadamente.

Tolerancias típicas en el repulsado metálico

| Tipo de Repulsado | Geometría de la Pieza | Capacidad de Formación | Reducción Máxima de Espesor | Tolerancias de Diámetro | Ventajas Técnicas | Limitaciones del Proceso |

|---|---|---|---|---|---|---|

| Repulsado convencional | Formas de simetría axial, cónicas, hemisferios, tubos, cilindros, curvas, venturi, tipo brida, platos, domos, parabólicas, ollas y cacerolas. | Alta capacidad de formación por doblado y estirado progresivo sobre un mandril; requiere ductilidad y alargamiento a la tensión. | Sin cambios significativos (el espesor permanece igual al de la forma inicial del disco base). | ±0.125 mm hasta ±1.5 mm dependiendo del diámetro del blanco y la precisión del mandril. | Bajo costo de herramental, ideal para bajas cantidades y prototipos; permite diámetros muy grandes (hasta 6m) y aprovechamiento de material. | Requiere mucha destreza manual (si no es CNC); ciclos más lentos y limitado a formas de revolución (redondas). |

| Repulsado por corte (Shear spinning / Hidrorrechazado) | Formas axisimétricas, cónicas o curvilíneas (ej. cajas de motores a reacción, conos de nariz de misiles) de precisión. | Relacionada con la reducción de área del material a la tensión; materiales de baja ductilidad requieren procesos a temperaturas elevadas. | Hasta un 80% en un solo paso (si el metal tiene una reducción de área ≥50%). | ±0.1 mm hasta ±0.3 mm gracias al control mecánico/hidráulico de la fuerza del rodillo. | Acabado superficial superior, control exacto del flujo plástico, poco desperdicio de material y mejora la integridad metalúrgica | Genera bastante calor por grandes deformaciones; requiere maquinaria de alta potencia, fluidos base agua y lubricación específica. |

| Repulsado de tubos (Tube spinning) | Piezas cilíndricas, recipientes a presión, componentes automotrices (ruedas), piezas de cohetes y tubos de precisión. | Deformación plástica axial mediante rodillos sobre un mandril cilíndrico; puede ser en avance o reserva (backward/forward). | Alta capacidad de reducción (hasta un 80% según ductilidad), relacionada con la reducción de área a la tensión. | ±0.05 mm en el diámetro interior debido al uso de mandriles cilíndricos rígidos de precisión. | Permite el alargamiento del tubo mientras se reduce el espesor; mejora las propiedades mecánicas por conformado en frío. | Limitado a geometrías cilíndricas huecas; requiere control estricto de deformaciones térmicas mediante fluidos base agua. |

Repulsado manual vs repulsado CNC: diferencias de precisión

Cuando se habla de precisión en el repulsado metálico, la diferencia más clara entre el método manual y el CNC está en la forma de controlar el proceso y en la consistencia de los resultados.

Ambos métodos son válidos, pero la tecnología computarizada es la que permite alcanzar tolerancias más cerradas y, sobre todo, mantenerlas de manera repetitiva.

El repulsado manual se apoya casi por completo en la habilidad del técnico que opera el torno. Aquí, el factor humano es clave: el operario controla la posición de la herramienta usando un punto de apoyo fijo, aplicando presión y avance según su experiencia y sensibilidad con el material.

Si bien un operario experimentado puede lograr piezas de muy buena calidad, este método tiene ciertas limitaciones cuando se trata de precisión constante.

En el repulsado CNC, la precisión se basa en la programación y no en la intervención directa del operador durante el conformado. El movimiento de la herramienta está guiado por un sistema de control numérico que define con exactitud su trayectoria en los ejes, lo que permite trabajar con tolerancias mucho más estrechas.

Este nivel de control elimina prácticamente los errores asociados al cansancio o la variación humana. Todas las piezas de una serie se fabrican bajo las mismas condiciones, lo que garantiza una repetitividad alta y resultados consistentes.

Aplicaciones donde las tolerancias del repulsado son ideales

El repulsado metálico es una excelente opción para aplicaciones que requieren una precisión de hasta ±0.125 mm, especialmente cuando se buscan alternativas más flexibles y rentables que la embutición profunda en volúmenes de producción bajos o medios.

En estos casos, el uso de repulsado CNC es clave, ya que permite ajustar las tolerancias según el desempeño esperado de la pieza y mantener una repetitividad constante en cada serie.

Algunas de las aplicaciones donde estas tolerancias resultan especialmente valiosas son:

Industria aeroespacial y de defensa: Se utiliza en conos de nariz de misiles, componentes de cohetes y carcasas de motores a reacción, donde una desviación mínima puede afectar el desempeño aerodinámico o estructural.

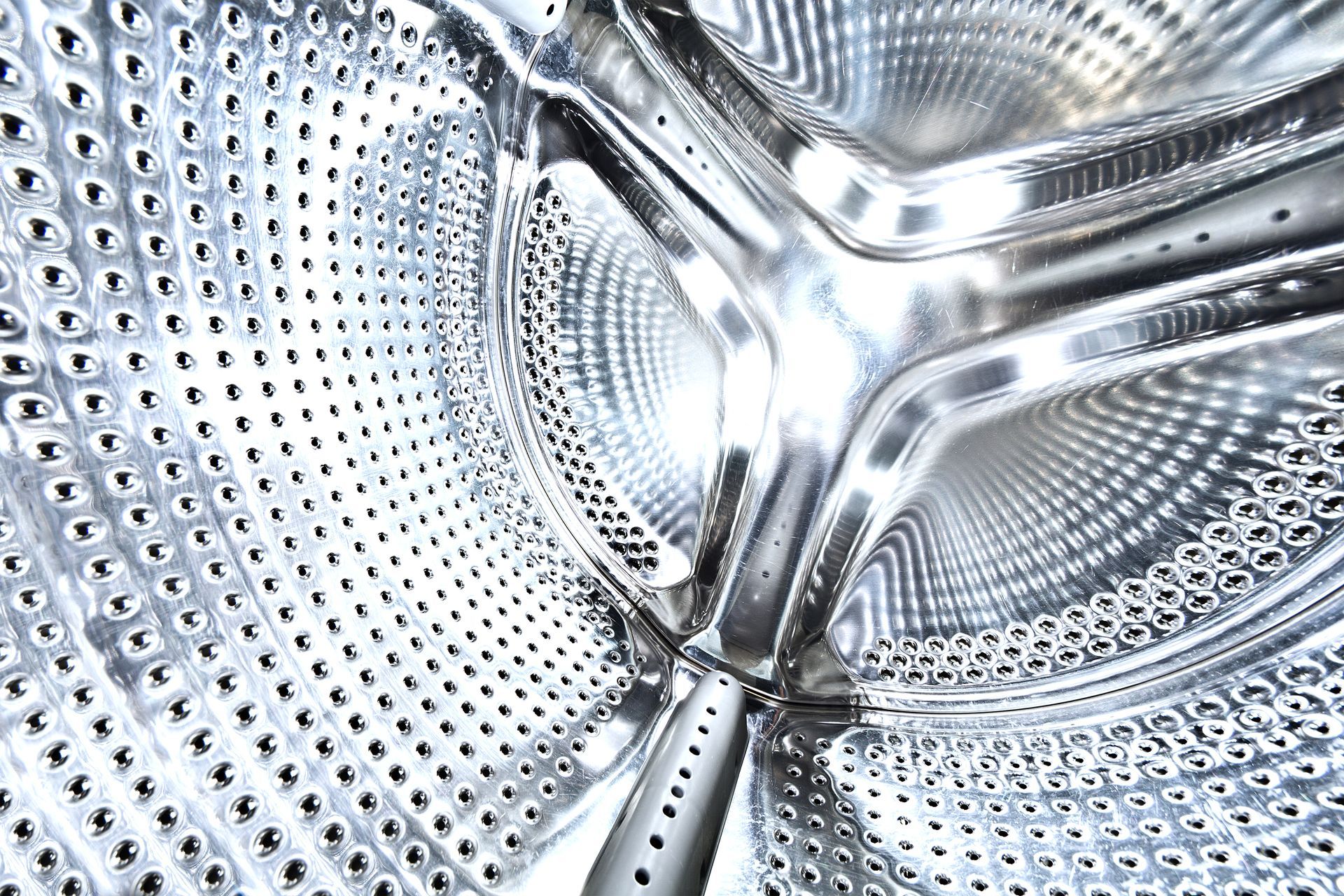

Automoción y recipientes a presión: Es fundamental en ruedas de autos y camionetas, donde el balance es clave, así como en recipientes a presión que deben soportar cargas internas con paredes uniformes y confiables.

Sector industrial y de energía: Fabricación de piezas técnicas como venturis, bridas, componentes para calderería, ductos de ventilación y reflectores de iluminación industrial.

Productos de consumo especializados: Instrumentos musicales, equipos para laboratorios y lácteos, así como menaje de cocina industrial, se benefician de espesores uniformes y ajustes precisos que garantizan calidad y desempeño.

El repulsado ofrece una ventaja competitiva clara: la facilidad para ajustar el diseño, ya que el molde puede remaquinarse rápidamente sin incurrir en los altos costos de modificar troqueles complejos.

Conclusión

Las tolerancias en el repulsado metálico ofrecen un equilibrio muy atractivo entre precisión, flexibilidad y costo.

Con niveles de control que pueden llegar hasta ±0.125 mm, este proceso se adapta perfectamente a una amplia variedad de aplicaciones industriales, desde piezas técnicas hasta productos donde la estética también importa.

Entender qué factores influyen en la precisión (como el método de repulsado, el material, el herramental y el diseño de la pieza) permite tomar mejores decisiones desde la etapa de ingeniería.

Ya sea mediante repulsado manual o CNC, cuando las tolerancias se definen de forma realista y funcional, el repulsado se convierte en una solución eficiente, versátil y altamente competitiva para la fabricación de piezas metálicas.