Repulsado en Frío vs Caliente: Diferencias y Cuándo Usar Cada Uno

Repulsado en frío vs caliente: conoce sus diferencias, aplicaciones y cuándo usar cada uno para optimizar costos, precisión y calidad en piezas metálicas.

El repulsado en frío y el repulsado en caliente son dos variantes del repulsado metálico que se diferencian principalmente por la temperatura de trabajo, el comportamiento del material, el acabado superficial y el tipo de aplicaciones para las que resultan más adecuados, influyendo directamente en la precisión, resistencia mecánica y costos del proceso.

Elegir entre repulsado en frío o caliente no es solo una decisión técnica, sino estratégica dentro de la fabricación de piezas metálicas. Cada método ofrece ventajas específicas según el material, la geometría de la pieza y el volumen de producción, por lo que comprender sus diferencias es clave para optimizar calidad, eficiencia y desempeño final.

¿Qué es el repulsado metálico?

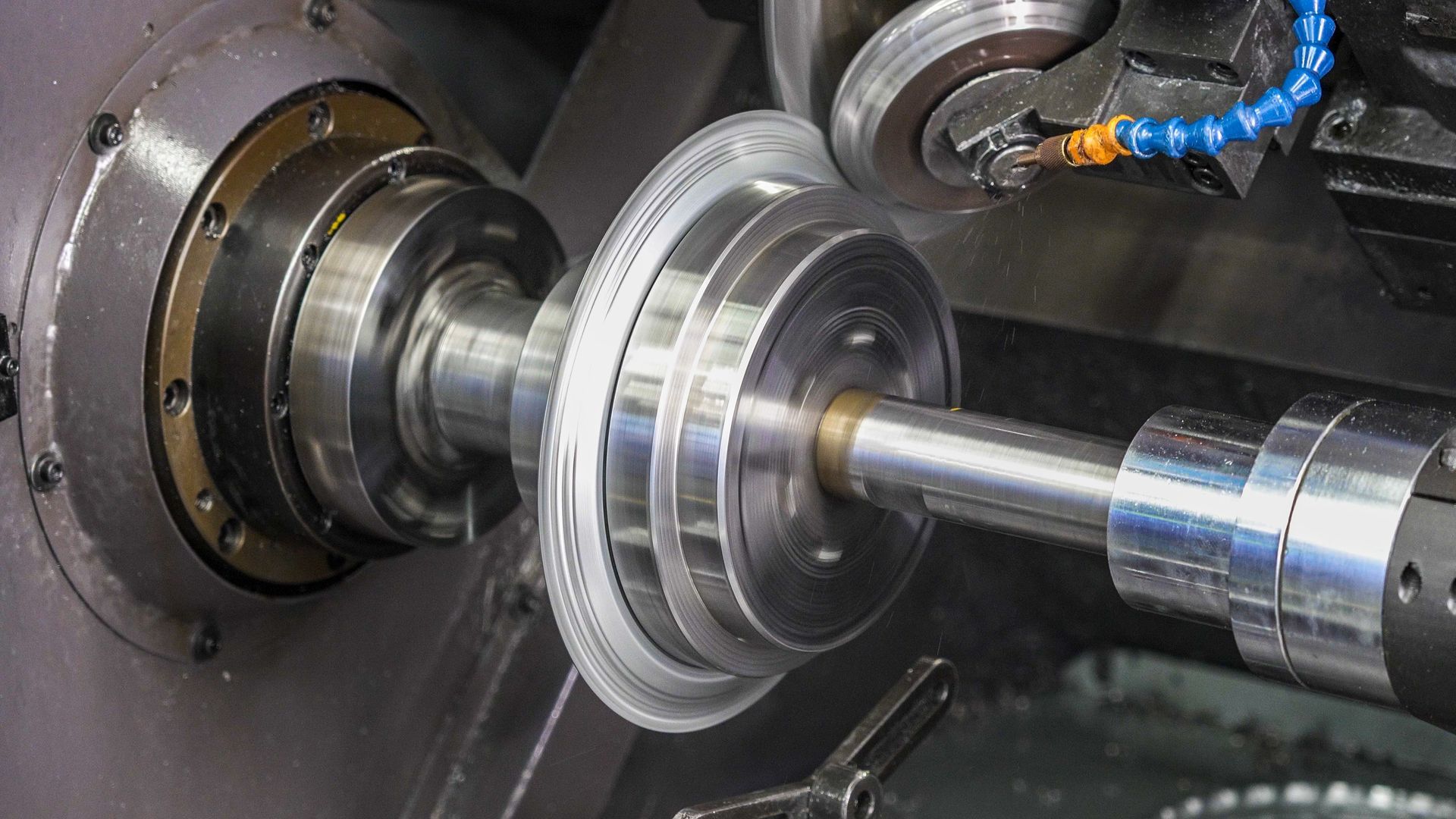

El repulsado metálico, también conocido como rechazado o metal spinning, es un proceso de conformado de metales mediante el cual se da forma a piezas de simetría axial a partir de un disco de lámina que gira a alta velocidad sobre un mandril o molde.

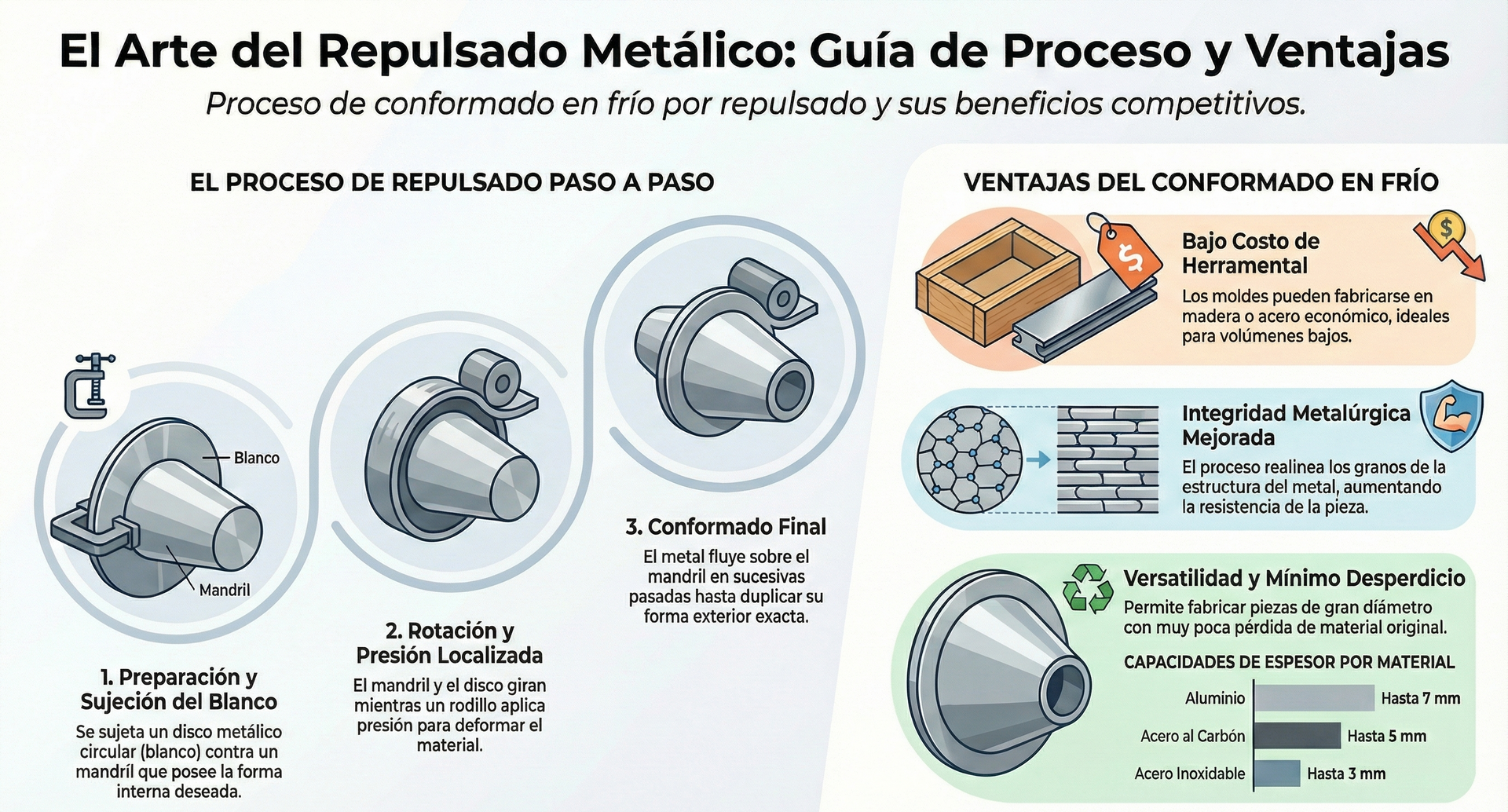

A través de la aplicación de presión localizada con herramientas redondeadas o rodillos, el material se deforma progresivamente hasta adquirir la geometría deseada. Este proceso se realiza generalmente en frío y se caracteriza por su alta eficiencia y bajo desperdicio de material.

El funcionamiento del repulsado tiene similitud con el trabajo de un alfarero sobre un torno. El proceso inicia con la preparación del blanco, normalmente un disco plano de lámina metálica, que se monta y sujeta firmemente sobre un mandril rotatorio con la forma interna de la pieza final.

Durante la rotación, el operario o el sistema automatizado aplica presión controlada mediante pasadas sucesivas, forzando al metal a fluir y adaptarse al contorno del molde.

Posteriormente, se realizan operaciones de recorte y acabado para eliminar excedentes y mejorar la calidad superficial.

El repulsado metálico puede aplicarse a una amplia variedad de materiales siempre que cuenten con buena ductilidad y capacidad de alargamiento. Entre los más utilizados se encuentran el aluminio y sus aleaciones, el cobre y el latón, el acero al carbono, el acero inoxidable e incluso materiales especiales como el titanio.

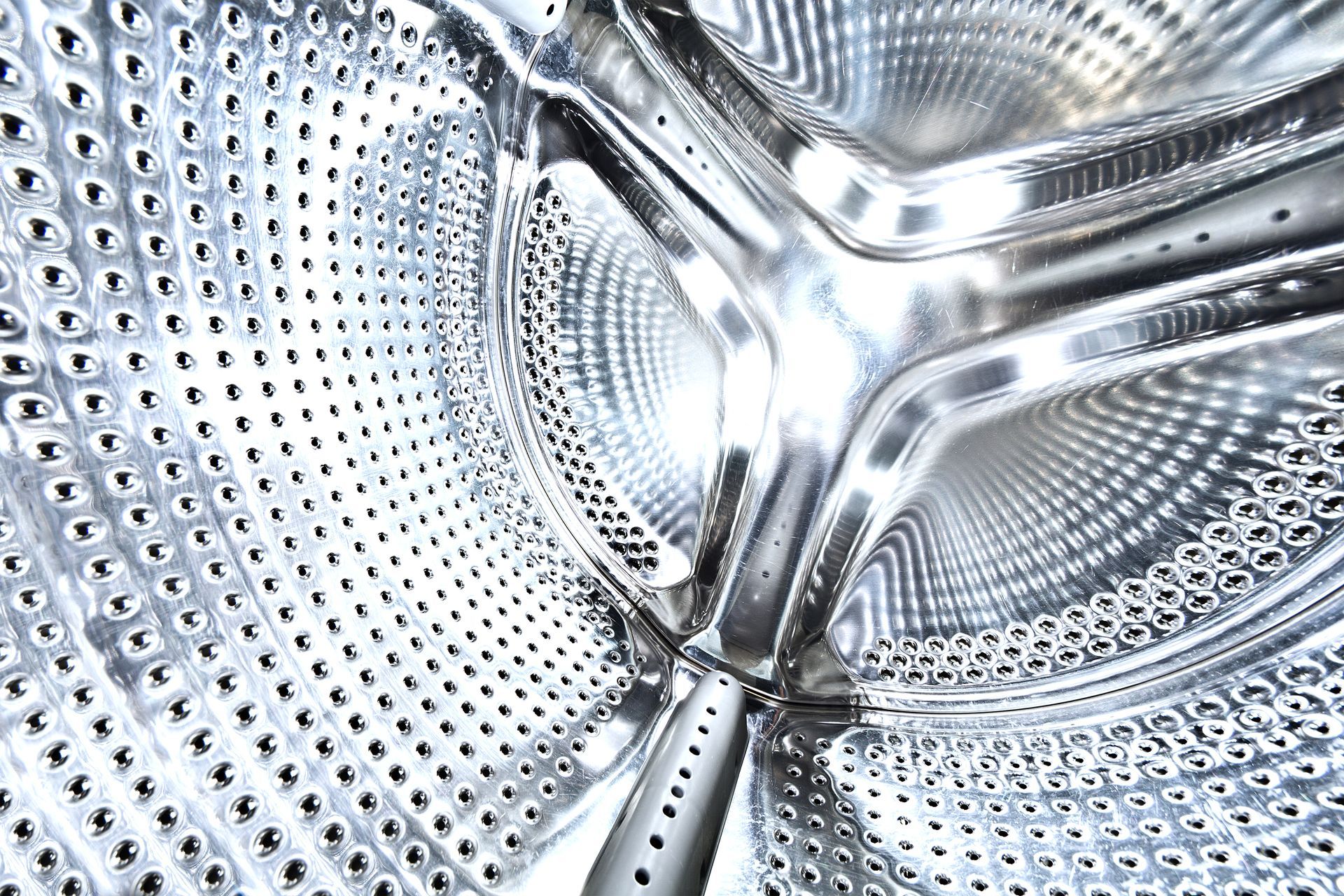

Gracias a esta versatilidad, el proceso es ideal para fabricar conos, cilindros, domos, tubos y piezas curvas empleadas en industrias como la iluminación, la cocina, la automotriz, la aeroespacial y la fabricación de componentes industriales.

Repulsado en frío: Definición, Características y Ventajas

El repulsado en frío es un proceso de conformado de metales que se lleva a cabo a temperaturas inferiores al punto de recristalización del material.

Mediante este método, un disco o lámina metálica se deforma progresivamente sobre un mandril montado en un torno, utilizando herramientas redondeadas o rodillos que ejercen presión controlada.

Aunque el metal nunca se funde ni se calienta de forma significativa, durante el proceso adquiere una fluidez aparente similar a la observada en el trabajo artesanal sobre torno, lo que permite obtener geometrías precisas y continuas.

Desde el punto de vista técnico, el repulsado en frío se caracteriza por comprender la fabricación de piezas de geometría circular, como conos, cilindros, domos, venturis, platos y formas esféricas.

A diferencia de procesos como el estampado o la embutición profunda, la deformación se logra mediante una presión altamente localizada, aplicada de manera gradual a través de movimientos axiales y radiales de la herramienta.

Este proceso puede ejecutarse de forma manual, lo que exige una elevada habilidad y experiencia del operador, o mediante sistemas de repulsado en frío CNC, que ofrecen mayor repetitividad, control del proceso y precisión geométrica.

En ambos casos, la lubricación desempeña un papel fundamental, ya que el uso de ceras, jabones o grasas especializadas reduce la fricción, evita el sobrecalentamiento por deformación y mejora la calidad superficial del componente.

Entre las principales ventajas del repulsado en frío destaca su bajo costo de herramientas. Los mandriles necesarios para el conformado pueden fabricarse con materiales relativamente económicos, lo que representa una inversión considerablemente menor.

Además, el proceso genera un desperdicio mínimo de material, convirtiéndolo en una solución altamente eficiente y rentable, especialmente para producciones de bajo y medio volumen.

Desde el punto de vista metalúrgico, el repulsado en frío produce un endurecimiento por deformación que realinea la estructura del grano del metal, incrementando la resistencia mecánica y la integridad estructural de la pieza final.

A esto se suma una gran flexibilidad de diseño, ya que las modificaciones dimensionales pueden realizarse rápidamente mediante el remaquinado del mandril, sin necesidad de fabricar nuevos herramentales complejos.

Por último, los tiempos de entrega suelen ser muy cortos, lo que permite responder con agilidad a proyectos personalizados o a cambios en las especificaciones del cliente.

Repulsado en caliente: Definición, Características y Ventajas

El repulsado en caliente es una variante especializada del repulsado metálico que se emplea únicamente cuando las condiciones del material o las dimensiones de la pieza hacen inviable el conformado a temperatura ambiente.

A diferencia del repulsado en frío, que cubre la mayoría de las aplicaciones industriales, este método se reserva para casos particulares donde el espesor del metal o su elevada resistencia mecánica requieren la aplicación de calor para lograr la deformación.

Consiste en calentar el material por encima de su temperatura de recristalización mientras se conforma sobre un mandril montado en un torno. El aporte térmico mantiene al metal en un estado altamente plástico, facilitando su flujo sobre el molde y reduciendo el riesgo de rotura durante el proceso.

Esta condición lo convierte en una alternativa viable para materiales con baja ductilidad o para piezas de gran robustez que no podrían formarse de manera segura mediante repulsado en frío.

Entre sus principales características se encuentra la capacidad de deformar metales difíciles o secciones de gran espesor, donde el trabajo en frío generaría esfuerzos excesivos.

Este proceso suele emplearse para geometrías pesadas o componentes industriales de gran tamaño que demandan fuerzas de conformado elevadas.

El uso de calor durante el conformado aporta ventajas técnicas específicas, como la reducción significativa de la recuperación elástica del material, lo que ayuda a mantener la geometría final una vez retirada la herramienta.

No obstante, debido a su mayor consumo energético, tiempos de preparación más largos y requerimientos de herramental más robustos, el repulsado en caliente se considera una solución puntual dentro de la fabricación de piezas metálicas.

Diferencias clave

La diferencia fundamental entre el repulsado en frío y el repulsado en caliente radica en la relación del proceso con la temperatura de recristalización del metal.

Mientras que el trabajo en frío se realiza por debajo de este umbral, el conformado en caliente ocurre por encima de él, lo que modifica de manera significativa el comportamiento mecánico del material, el esfuerzo requerido y las propiedades finales de la pieza.

Desde el punto de vista de la temperatura de trabajo, el repulsado en frío se lleva a cabo a temperatura ambiente o en condiciones donde el metal no experimenta cambios estructurales por calentamiento.

Esto lo convierte en el método más común dentro del repulsado convencional. En contraste, el repulsado en caliente requiere elevar la temperatura del material hasta superar su punto de recristalización, lo cual implica un mayor consumo energético y un control térmico adicional durante el proceso.

En cuanto a la capacidad de conformado y el espesor del material, el repulsado en frío es la opción preferida para la gran mayoría de aplicaciones industriales, especialmente cuando se trabaja con láminas y chapas delgadas. Su eficiencia y precisión lo hacen ideal para producciones estándar.

El repulsado en caliente, por su parte, se reserva para piezas de gran espesor o para metales con una resistencia mecánica elevada que dificultaría o impediría su deformación en frío.

Desde una perspectiva metalúrgica, el trabajo en frío genera un endurecimiento por deformación que incrementa la resistencia y dureza del material, aunque reduce su ductilidad.

Este efecto resulta beneficioso en muchas aplicaciones donde se busca mayor rigidez estructural. El repulsado en caliente, en cambio, elimina los efectos del endurecimiento por acritud y reduce las propiedades direccionales del material, produciendo una estructura más homogénea.

Aun así, en términos generales, el repulsado en frío proporciona un balance óptimo entre resistencia, precisión y eficiencia, razón por la cual es el método más utilizado en la fabricación de piezas metálicas.

Factores para elegir el tipo de repulsado adecuado

Elegir entre repulsado en frío o repulsado en caliente, así como entre procesos manuales o mecanizados, depende de una combinación de factores técnicos y económicos.

Evaluar correctamente estos aspectos permite optimizar costos, calidad y tiempos de fabricación.

- Volumen de producción y repetitividad: El repulsado manual es ideal para prototipos o series cortas, donde la flexibilidad es prioritaria. Para producciones medias y altas, el repulsado CNC en frío ofrece mayor velocidad, repetitividad y control dimensional, con tolerancias estrechas y procesos estables.

- ·Cambios en el espesor del material: El repulsado convencional se utiliza cuando se busca mantener el espesor original de la lámina, doblando progresivamente el material sobre el mandril. En cambio, el repulsado por corte o flow turning se aplica cuando se requiere reducir significativamente el espesor mediante el flujo plástico del metal.

- Propiedades y espesor del material: El trabajo en frío es el estándar para metales dúctiles como aluminio, cobre o acero dulce en espesores manejables. El repulsado en caliente se reserva únicamente para piezas de gran espesor o materiales de alta resistencia que no toleran la deformación a temperatura ambiente.

- Capacidad de formación del material: La ductilidad del metal determina el grado de deformación posible. Materiales con una alta reducción de área a la tensión permiten reducciones importantes de espesor en una sola operación, haciendo viable el repulsado en frío incluso en aplicaciones exigentes.

- Dimensiones de la pieza: El repulsado resulta especialmente ventajoso para componentes de gran diámetro, donde otros procesos se vuelven complejos o costosos. Dependiendo del material, pueden fabricarse piezas de grandes dimensiones manteniendo un excelente control geométrico.

- Costo del herramental y rentabilidad: Frente a la embutición profunda, el repulsado en frío destaca por su bajo costo de herramental y rápido retorno de inversión.

| Características | Repulsado en Frío | Repulsado en Caliente |

|---|---|---|

| Temperatura | Debajo de recristalización | Encima de recristalización |

| Aplicación principal | Chapas delgadas y metales dúctiles | Piezas gruesas o de gran resistencia |

| Fuerza requerida | Elevada | Reducida |

| Recuperación elástica | Presente (requiere compensación) | Mínima |

| Efecto en el metal | Aumenta dureza (acritud) | Mejora homogeneidad estructural |

Conclusión

El repulsado metálico es un proceso altamente versátil dentro de la fabricación de piezas de metal, y aunque existen variantes en frío y en caliente, la realidad industrial demuestra que el repulsado en frío es la solución más utilizada, eficiente y rentable para la mayoría de las aplicaciones.

Su capacidad para ofrecer alta precisión, excelente acabado superficial, bajo desperdicio de material y costos de herramental reducidos lo convierten en el método ideal para producciones de bajo y medio volumen, así como para proyectos que requieren flexibilidad y rapidez de entrega.

Si bien el repulsado en caliente cumple una función importante en casos específicos, su uso responde a necesidades puntuales y no representa el estándar del proceso.

En la mayoría de los escenarios, trabajar por debajo de la temperatura de recristalización permite aprovechar los beneficios metalúrgicos del trabajo en frío, logrando piezas resistentes, dimensionalmente estables y económicamente competitivas.

Comprender las diferencias entre ambos métodos y evaluar correctamente factores como el material, la geometría y el volumen de producción permite tomar decisiones informadas y optimizar cada proyecto.

En este contexto, el repulsado en frío se posiciona como una tecnología clave para la fabricación moderna de piezas metálicas, combinando calidad, eficiencia y adaptabilidad en un solo proceso.