Materiales para Repulsado Metálico: Aluminio, Acero, Cobre y Más

Conoce los principales materiales repulsado como aluminio, acero y cobre, sus propiedades, aplicaciones y tendencias en el repulsado metálico industrial.

Los materiales para repulsado metálico juegan un papel fundamental en el proceso, ya que determinan la viabilidad del conformado, la calidad de la pieza final y la eficiencia productiva. Entre los más utilizados se encuentran el aluminio, acero, acero inoxidable, cobre y diversas aleaciones metálicas.

La correcta selección del material influye directamente en la deformación del metal durante el giro, el comportamiento frente a la presión de los rodillos y el acabado superficial obtenido. Elegir el material adecuado permite optimizar costos, reducir desperdicios y cumplir con los requisitos técnicos y funcionales de cada aplicación industrial.

A lo largo de este artículo se analizarán los principales materiales utilizados en el repulsado metálico, sus propiedades más relevantes y las tendencias actuales que están ampliando las posibilidades de este proceso de conformado.

En este artículo abordaremos:

- La importancia de elegir los materiales adecuados para el repulsado metálico

- Los materiales más utilizados y sus aplicaciones

- Las propiedades de los materiales que influyen en el proceso

- Las tendencias y nuevos materiales en el repulsado metálico

Elegir los materiales adecuados para repulsado metálico

Elegir el material adecuado para el repulsado metálico es un factor determinante tanto para la viabilidad técnica de la pieza como para la eficiencia económica del proyecto.

Este proceso de conformado destaca por su versatilidad, ya que permite trabajar una amplia gama de metales, siempre que estos cumplan con requisitos mínimos de ductilidad y alargamiento a la tensión.

Las propiedades mecánicas del material influyen directamente en la forma en que el metal se deforma sobre el mandril, en los límites de espesor que pueden alcanzarse y en la necesidad de trabajar en frío o en caliente.

A continuación, se detalla cómo la elección del material impacta en el proceso, los costos y las aplicaciones finales.

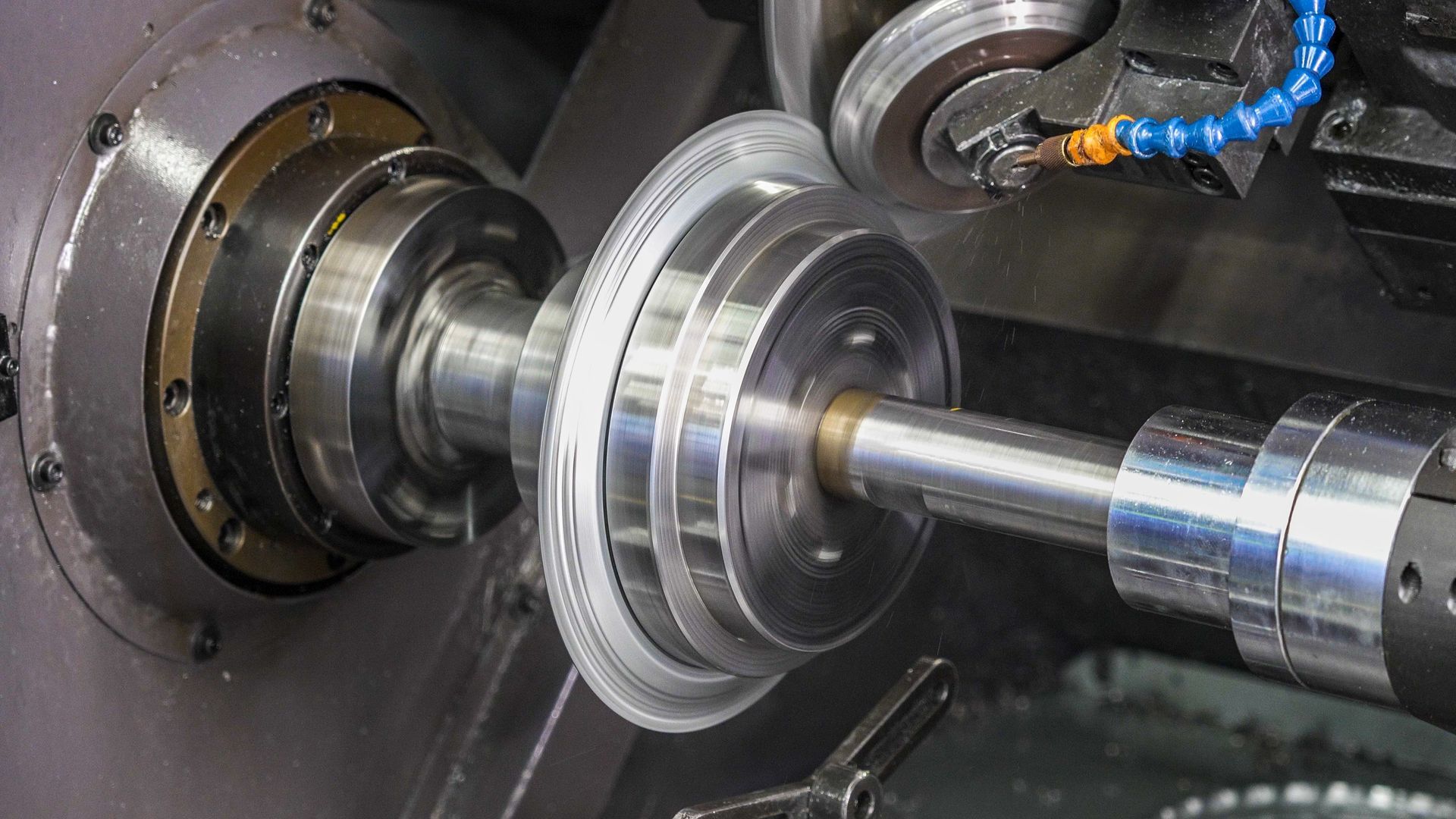

Influencia del material en la deformación y conformado

La capacidad de un metal para ser repulsado se define principalmente por la reducción máxima de espesor que puede soportar sin presentar fallas o fracturas durante el conformado.

- Ductilidad: Los materiales con una reducción de área a la tensión del 50 % o superior pueden llegar a reducir su espesor hasta en un 80 % en una sola pasada, lo que permite obtener geometrías profundas y complejas.

- Espesores máximos: La dureza del material limita el espesor procesable en frío. Por ejemplo, el aluminio puede repulsarse hasta aproximadamente 7 mm, el acero al carbón comercial hasta 5 mm y el acero inoxidable hasta 3 mm, mientras que el acero dulce puede alcanzar espesores de hasta 9 mm.

- Velocidad de rotación: Existe una relación inversa entre la dureza y el espesor del material con la velocidad del torno. Metales más blandos y delgados, como el cobre fino, pueden trabajarse a velocidades cercanas a 2500 rpm, mientras que materiales más gruesos y duros, como el latón, requieren velocidades mucho menores, alrededor de 250 rpm.

- Temperatura de trabajo: Cuando el material presenta baja ductilidad o alta resistencia mecánica, es necesario recurrir al repulsado en caliente, operando por encima de la temperatura de recristalización para facilitar el flujo plástico del metal.

Impacto en costos, tiempos de producción y desperdicio

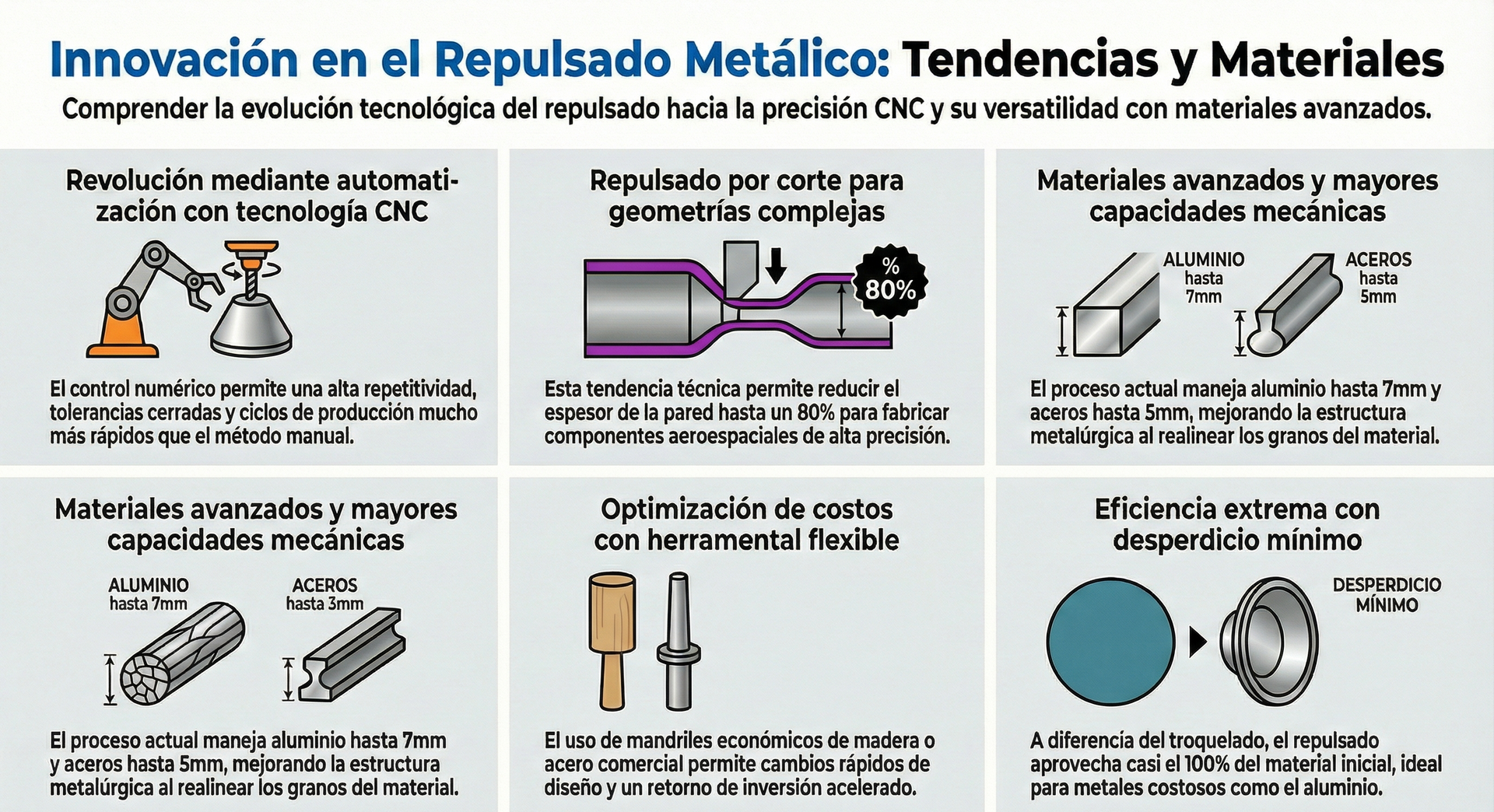

Uno de los principales beneficios del repulsado metálico es su eficiencia económica frente a procesos como la embutición profunda, especialmente en producciones pequeñas y medianas.

Bajo costo de herramental: Los moldes o mandriles pueden fabricarse en materiales como madera dura para prototipos o acero comercial para producción, lo que representa una inversión significativamente menor que la fabricación de troqueles complejos.

- Mínimo desperdicio de material: El proceso genera muy poco desecho, lo que incrementa la rentabilidad, particularmente cuando se trabaja con metales de mayor costo. Los recortes o virutas suelen reciclarse.

- Tiempos de producción reducidos: El repulsado permite ciclos de fabricación muy cortos; una pieza puede completarse en segundos o pocos minutos, como ocurre con recipientes de gran volumen que pueden formarse en apenas unos minutos.

- Uso de tecnología CNC: La incorporación de equipos CNC permite realizar corridas de alta producción con tolerancias más cerradas, de hasta ±0.125 mm, y una excelente repetitividad, reduciendo errores, retrabajos y costos asociados.

| Metal | Propiedades Clave | Aplicaciones Típicas |

|---|---|---|

| Aluminio | Ligero, resistente a corrosión y fácil de fabricar | Menaje de cocina (ollas), aeroespacial, transporte |

| Cobre y Latón | Excelente conductividad, resistencia a corrosión y estética | Ornamentos, instrumentos musicales, radiadores y fontanería |

| Acero Inoxidable | Alta resistencia a la corrosión y dureza | Utensilios para lácteos, equipos de cocina industrial y hospitales |

| Acero Dulce / Al Carbón | Versatilidad y bajo costo | Conductos de ventilación (HVAC), cilindros de agua caliente y calderería |

| Titanio | Alta resistencia y bajo peso | Componentes aeroespaciales especializados |

Materiales más utilizados en el repulsado metálico

En el repulsado metálico, también conocido como rechazado, es posible trabajar con una amplia variedad de metales, siempre que estos presenten una adecuada ductilidad y un correcto alargamiento a la tensión.

La selección del material depende de la aplicación final de la pieza, de su resistencia mecánica y de los espesores que pueden procesarse de manera eficiente.

A continuación, se describen los materiales más utilizados en el repulsado metálico y sus principales capacidades técnicas.

Aluminio

El aluminio y sus aleaciones son de los materiales para repulsado más utilizados debido a su ligereza, buena ductilidad y facilidad de conformado. Permite trabajar espesores de hasta 7 mm en procesos en frío, lo que lo hace ideal para una amplia gama de aplicaciones industriales.

En el caso de la fabricación de menaje alimenticio, como ollas y cacerolas, es indispensable utilizar aluminio puro, sin mezclas, para cumplir con normativas de seguridad e higiene. Además, su excelente relación resistencia–peso lo convierte en una opción común en sectores como el automotriz, eléctrico y de bienes de consumo.

Acero al carbono

El acero es ampliamente utilizado en el repulsado metálico por su resistencia y versatilidad, aunque sus características varían según el tipo de acero empleado.

- Acero dulce: Destaca por su buena formabilidad y puede repulsarse en espesores de hasta 9 mm, siendo adecuado para piezas estructurales y componentes industriales.

- Acero al carbón comercial: Se trabaja comúnmente en espesores de hasta 5 mm y ofrece un equilibrio entre resistencia mecánica y facilidad de conformado, lo que lo hace apropiado para aplicaciones generales.

Estos aceros son habituales en la fabricación de carcasas, componentes mecánicos y piezas industriales de uso intensivo.

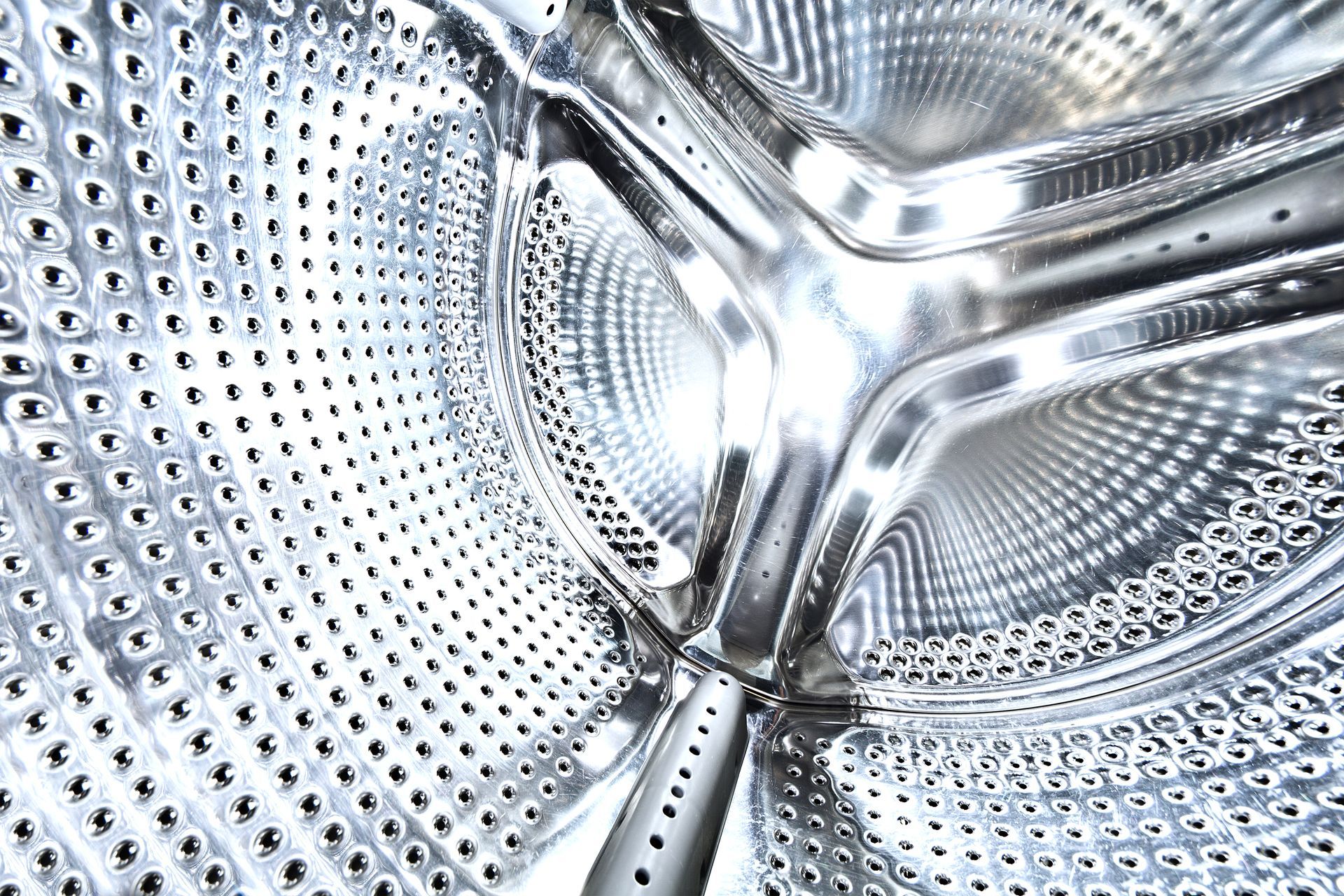

Acero inoxidable

El acero inoxidable se caracteriza por su alta resistencia mecánica y a la corrosión, lo que lo convierte en una opción preferida para aplicaciones donde se requieren condiciones sanitarias, estéticas o ambientes agresivos.

Sin embargo, debido a su mayor dureza, el espesor máximo procesable en repulsado metálico suele limitarse a aproximadamente 3 mm.

Su uso es frecuente en la industria alimentaria, farmacéutica, química y en componentes que requieren una larga vida útil y acabados de alta calidad.

Cobre

El cobre es altamente valorado por su excelente ductilidad y conductividad térmica y eléctrica. Estas propiedades facilitan su conformado y permiten trabajar a altas velocidades de rotación.Por ejemplo, láminas delgadas de cobre pueden girarse a velocidades cercanas a 2500 rpm.

Es comúnmente utilizado en la fabricación de componentes eléctricos, piezas decorativas, instrumentos musicales y aplicaciones donde se requiere una buena transferencia de calor.

Latón y bronce

El latón, particularmente en composiciones 70-30, y el bronce son materiales apreciados por su buena ductilidad y atractivo acabado superficial. Se emplean con frecuencia en piezas ornamentales, componentes decorativos e instrumentos musicales.

Estos materiales permiten un buen control del conformado, aunque requieren velocidades de rotación menores conforme aumenta su espesor y dureza, para evitar defectos durante el proceso.

Propiedades de los materiales de repulsado que influyen en el proceso

Para que el proceso de repulsado metálico, también conocido como rechazado, sea exitoso, los materiales deben contar con propiedades mecánicas que permitan su deformación controlada sin provocar fallas estructurales.

Entre las más importantes se encuentran la ductilidad, el alargamiento a la tensión y la capacidad de reducción de área bajo carga, ya que estas determinan directamente la viabilidad del conformado y la calidad de la pieza final.

La ductilidad es la propiedad más crítica en el repulsado metálico, ya que permite que el metal fluya plásticamente sobre el mandril durante el giro.

Un material con buena ductilidad puede soportar los esfuerzos combinados de estirado y doblado que se generan en el proceso sin presentar grietas ni fracturas.

Por el contrario, cuando un metal presenta baja ductilidad natural, existe un alto riesgo de falla, por lo que es necesario recurrir al repulsado en caliente, trabajando a temperaturas elevadas para facilitar su deformación.

La reducción de área a la tensión es un parámetro clave para evaluar la capacidad de formación de un metal en el proceso de rechazado.

Como regla técnica, cuando un material presenta una reducción de área igual o superior al 50 %, su espesor puede reducirse hasta en un 80 % en un solo paso de repulsado por corte.

Esta propiedad está estrechamente relacionada con la capacidad del metal para flexionarse y deformarse sin que aparezcan fisuras o discontinuidades superficiales.

La resistencia mecánica y la dureza del material influyen directamente en la dinámica de la operación en el torno.

- Velocidad de rotación: A mayor dureza y espesor del material, menor debe ser la velocidad de giro. Por ejemplo, un latón de mayor espesor puede trabajarse alrededor de 250 rpm, mientras que un cobre fino puede alcanzar velocidades cercanas a 2500 rpm.

- Fuerza requerida: Los metales con alta resistencia mecánica demandan mayores fuerzas de conformado, lo que hace necesario el uso de maquinaria de repulsado mecanizado o CNC, capaz de aplicar cargas localizadas de manera precisa y controlada.

Una vez finalizado el conformado y retirada la herramienta, el metal tiende a recuperar parcialmente su forma original debido a su elasticidad residual, fenómeno conocido como spring-back.

Para compensar este efecto, el diseño del mandril debe considerar tolerancias específicas, o bien el proceso puede realizarse a temperaturas elevadas para reducir la recuperación elástica y asegurar que la pieza final reproduzca fielmente la geometría del molde.

El repulsado metálico provoca una reorientación de la estructura de grano del material, lo que puede mejorar la integridad estructural y la resistencia mecánica de la pieza final en comparación con otros procesos de conformado.

Sin embargo, la anisotropía del material (es decir, la variación de propiedades según la dirección de laminado) puede generar defectos como el orejeado o diferencias en la altura de las paredes, por lo que debe considerarse cuidadosamente durante el diseño y la selección del material.

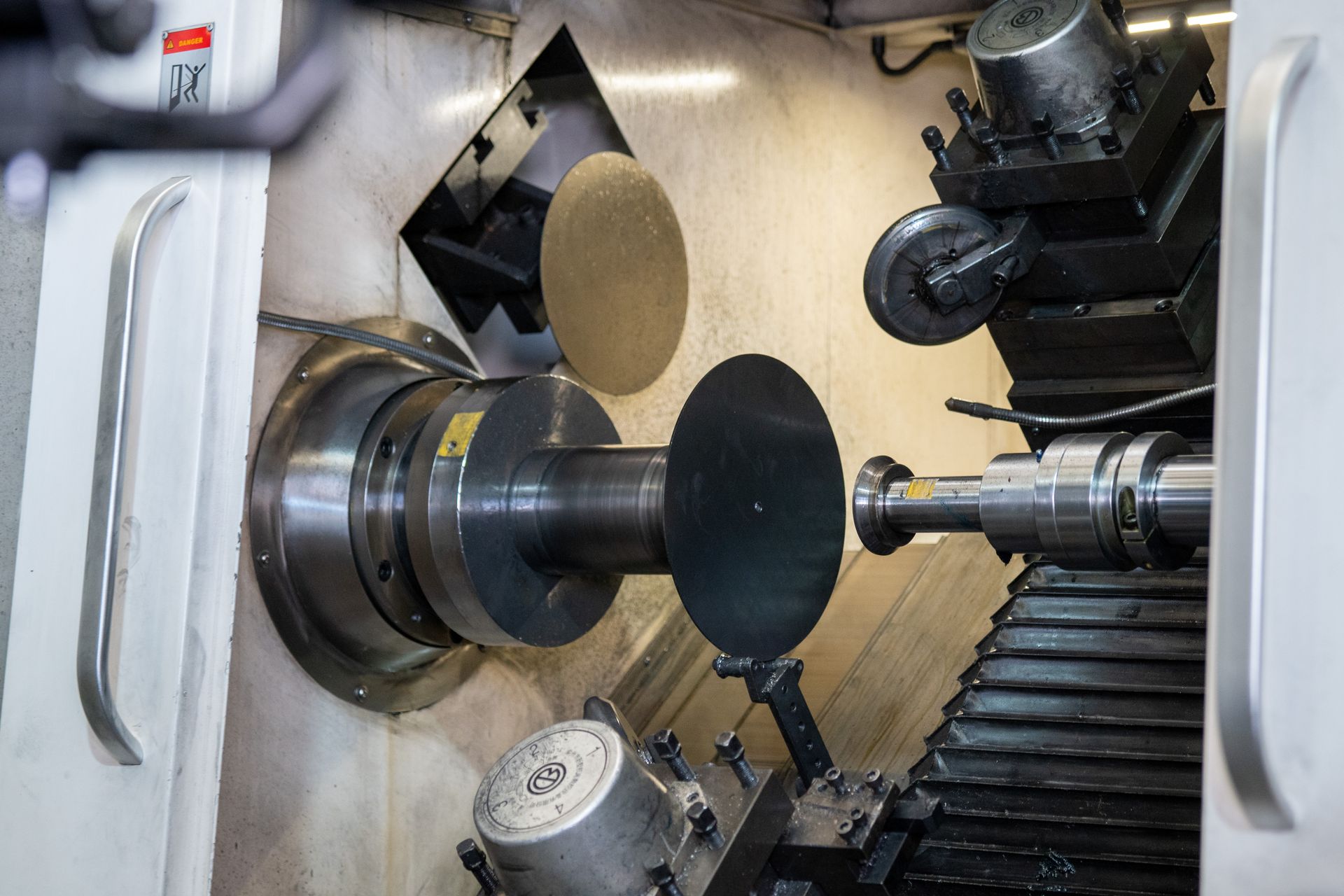

Tendencias y nuevos materiales en el repulsado metálico

El repulsado metálico ha evolucionado de un proceso tradicional a una técnica de manufactura avanzada gracias a la automatización, la robótica y el uso de control numérico computarizado (CNC).

Estas tecnologías permiten hoy fabricar piezas de mayor complejidad geométrica, con alta repetitividad y tolerancias precisas, integrando el repulsado con otros procesos de conformado para aplicaciones industriales exigentes.

Una de las principales tendencias es el uso del repulsado por corte (flow turning), que posibilita la obtención de paredes más delgadas y espesores controlados mediante deformación plástica.

Esta variante ha ampliado el uso del proceso en sectores de alta tecnología, como el aeroespacial, donde se fabrican componentes críticos como cajas de motores a reacción y conos de misiles.

En cuanto a materiales, la tendencia se orienta hacia metales de alto desempeño, como el titanio y aleaciones especializadas de aluminio, capaces de soportar condiciones extremas de operación.

Al mismo tiempo, en aplicaciones alimentarias se mantiene el uso de aluminio puro, mientras que las innovaciones en herramental y equipos CNC han permitido trabajar metales de mayor resistencia con eficiencia y excelente calidad superficial.

Conclusión

La selección de los materiales para repulsado metálico es un factor clave para garantizar la viabilidad técnica, la eficiencia productiva y la calidad final de las piezas.

Metales como el aluminio, los distintos tipos de acero, el cobre y sus aleaciones ofrecen propiedades específicas que los hacen adecuados para diferentes aplicaciones industriales y niveles de complejidad.

Comprender cómo influyen propiedades como la ductilidad, la resistencia mecánica, la reducción de área y la recuperación elástica permite optimizar el proceso de conformado y reducir costos, tiempos de fabricación y desperdicio de material.

Además, el uso de tecnología CNC y variantes avanzadas como el repulsado por corte amplía las posibilidades del proceso hacia componentes de alto desempeño.

En un contexto industrial cada vez más exigente, el repulsado metálico continúa evolucionando gracias a la automatización y al uso de nuevos materiales, consolidándose como una solución flexible, eficiente y competitiva para la fabricación de piezas metálicas de geometría axisimétrica.