Aplicaciones del Repulsado Metálico por Industria

Aplicaciones del repulsado metálico por industria: conoce cómo este proceso se utiliza en automoción, energía, alimentos y más, ofreciendo precisión, flexibilidad y ahorro de costos.

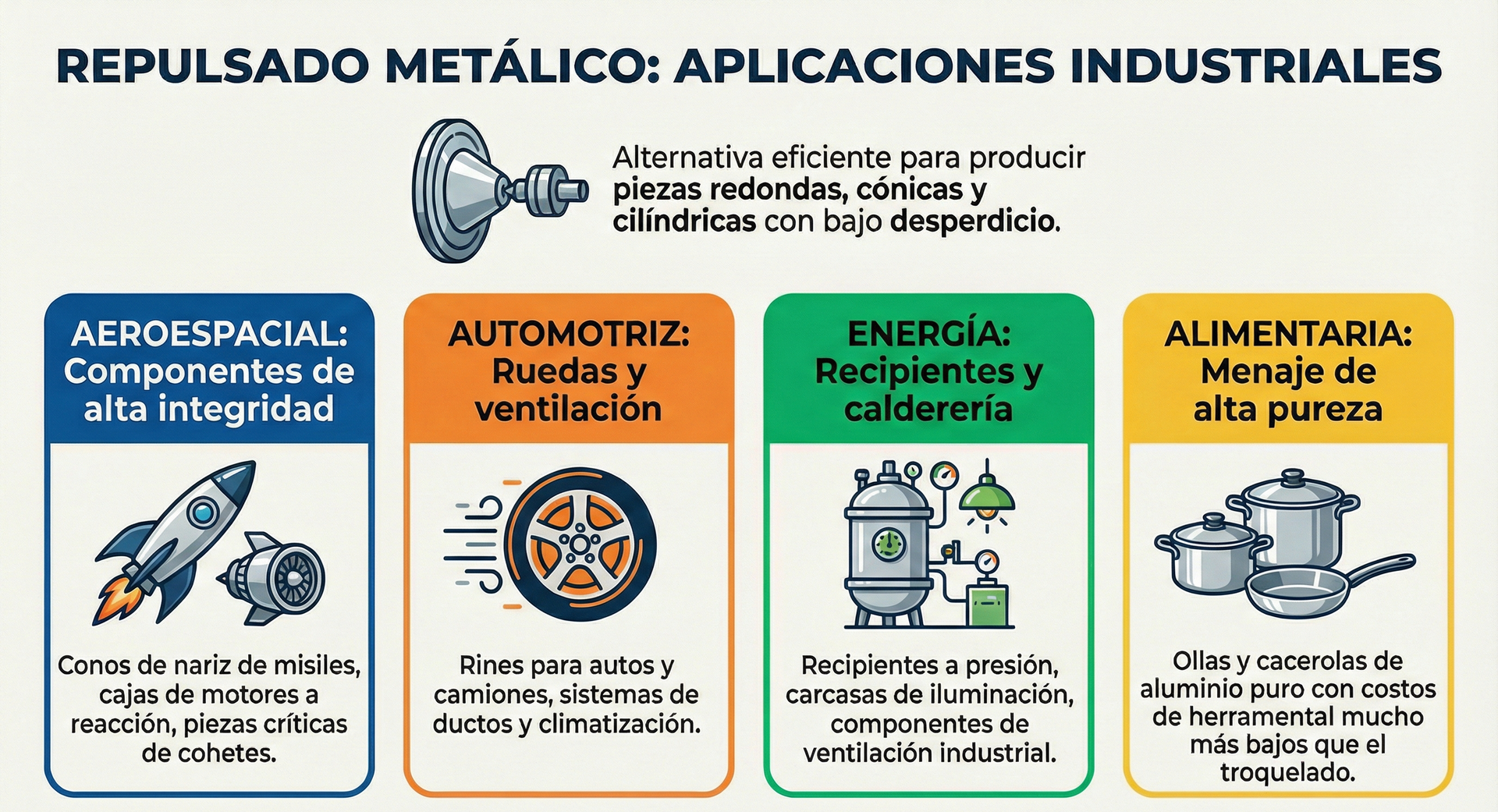

Las aplicaciones del repulsado metálico abarcan una amplia variedad de industrias que requieren piezas cilíndricas, cónicas o simétricas fabricadas con alta precisión, eficiencia de material y flexibilidad productiva.

Este proceso de conformado permite producir componentes funcionales y estructurales para sectores como el automotriz, aeroespacial, energético, alimentario, médico y de diseño industrial, especialmente cuando se buscan soluciones personalizadas o volúmenes de producción bajos y medios.

El repulsado metálico se ha consolidado como una alternativa técnica y económicamente viable frente a procesos tradicionales como la embutición profunda o el mecanizado, ya que permite fabricar piezas complejas a partir de discos metálicos con menor desperdicio de material y menores costos de herramental.

En un contexto donde la industria demanda rapidez, adaptabilidad y optimización de costos sin comprometer la calidad, el repulsado metálico destaca por su capacidad para adaptarse a distintos materiales, geometrías y requerimientos técnicos.

A lo largo de este artículo, exploraremos en detalle cómo las aplicaciones del repulsado metálico se adaptan a las necesidades específicas de cada industria, analizando sus beneficios, usos más comunes y criterios de selección.

¿Qué es el repulsado metálico y por qué es tan versátil?

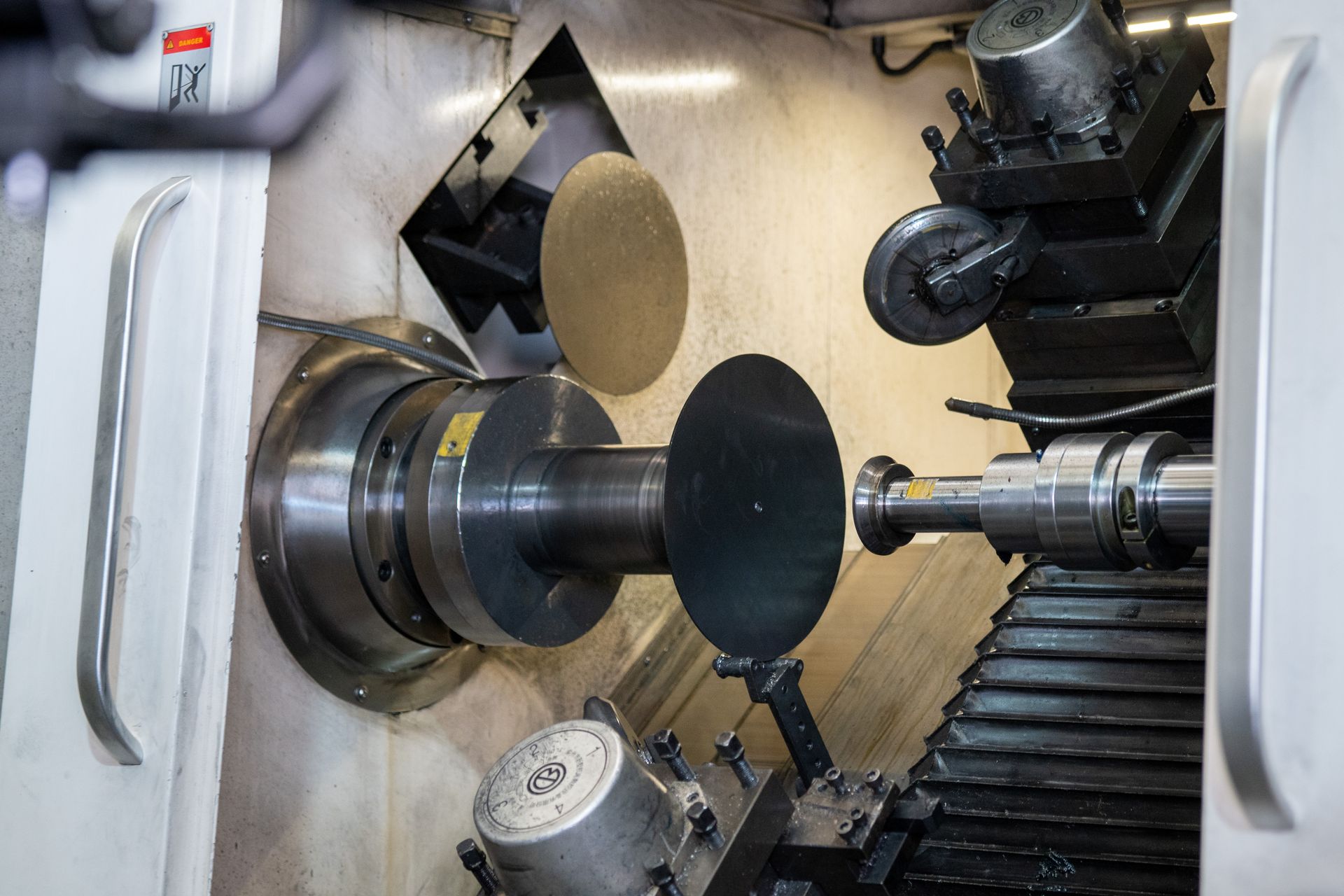

El repulsado metálico, también conocido como metal spinning, es un proceso de fabricación en el que una lámina de metal se moldea sobre un molde giratorio para darle forma.

Para imaginarlo fácilmente, suele compararse con el trabajo de un alfarero: así como la arcilla se va adaptando a la forma mientras gira el torno, el metal “fluye” y toma la forma del mandril a medida que se presiona con una herramienta especial. El proceso comienza con un disco de metal plano que, al girar a alta velocidad, se va transformando en piezas con formas redondas y simétricas.

Una de las razones por las que este proceso tiene tantas aplicaciones del repulsado metálico es su enorme capacidad de adaptación. Puede utilizarse con distintos tipos de metales, siempre que tengan buena ductilidad, como aluminio, cobre, latón, acero, acero inoxidable e incluso titanio. Esto permite fabricar piezas para industrias muy diferentes, desde componentes ligeros hasta partes que requieren mayor resistencia y durabilidad.

Otra gran ventaja del repulsado es la libertad de diseño. Con este método es posible crear formas muy variadas, como conos, domos, cilindros, esferas o piezas parabólicas, e incluso componentes de gran tamaño que pueden alcanzar varios metros de diámetro.

Además, si un diseño necesita ajustarse o modificarse, el cambio suele ser rápido y sencillo, ya que basta con retocar el molde, sin necesidad de fabricar costosos troqueles nuevos.

Desde el punto de vista económico, el repulsado metálico también resulta muy atractivo. A diferencia de otros procesos de conformado, el costo del herramental es mucho menor, lo que lo convierte en una opción ideal para prototipos, desarrollos personalizados y series cortas.

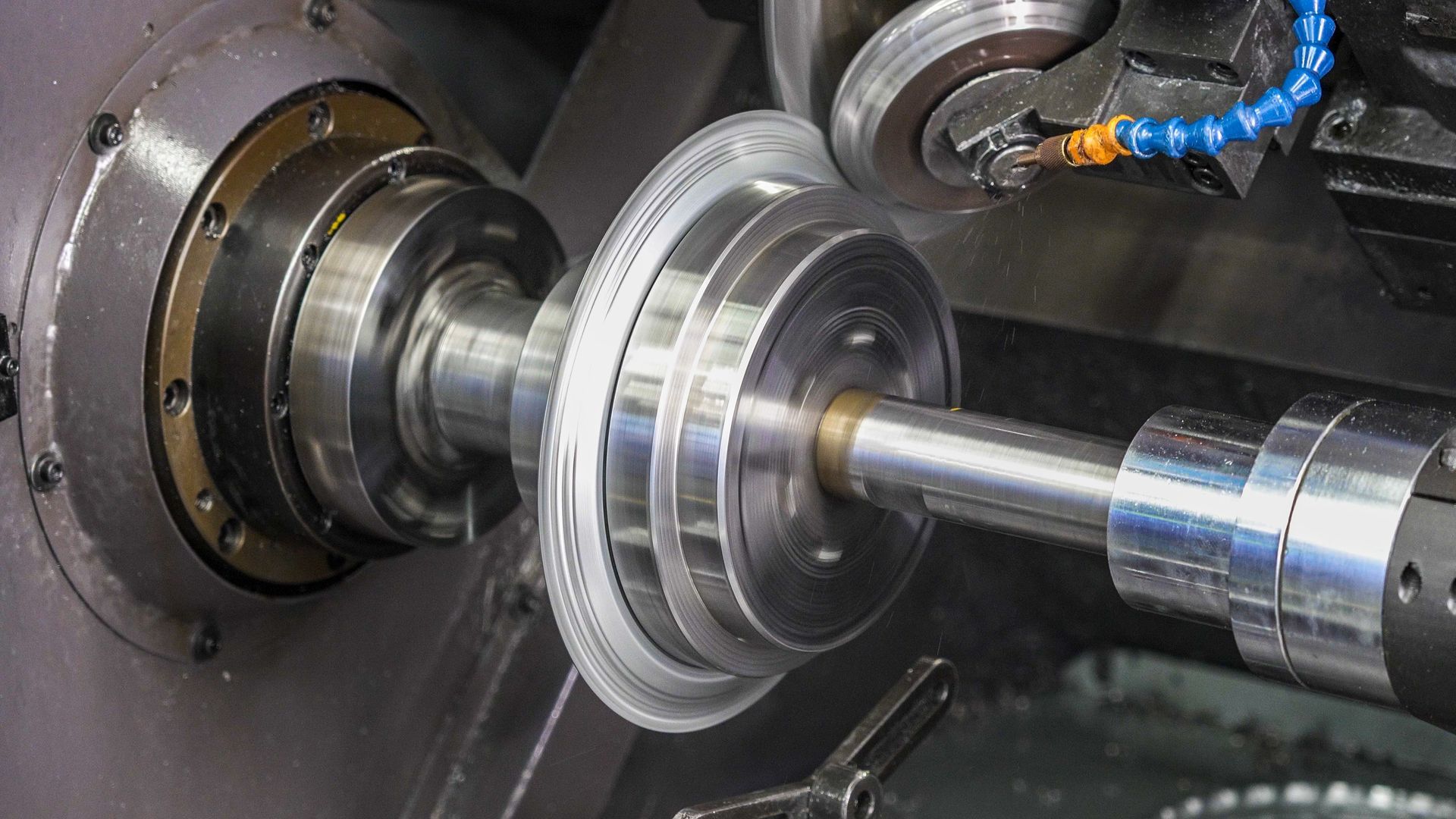

Al mismo tiempo, cuando se combina con tecnología CNC, el proceso puede escalar a producciones mayores, manteniendo una calidad constante y buenas tolerancias entre pieza y pieza.

El repulsado no solo da forma al metal, sino que también mejora sus propiedades. Durante el proceso, la estructura interna del material se reorganiza, lo que puede aumentar la resistencia y la integridad de la pieza final.

Esta combinación de flexibilidad, eficiencia y calidad explica por qué las aplicaciones del repulsado siguen creciendo en tantas industrias distintas.

Aplicaciones del repulsado metálico en la industria automotriz

Las aplicaciones del repulsado metálico en la industria automotriz son especialmente relevantes cuando se necesitan piezas redondas o de simetría axial fabricadas con alta precisión y un uso eficiente del material.

Este proceso se ha convertido en una solución estratégica para fabricantes que buscan reducir costos, mantener calidad constante y adaptarse rápidamente a cambios de diseño, algo muy común en el sector automotriz.

Una de las aplicaciones más conocidas del repulsado en automoción es la fabricación de ruedas para autos y camionetas. A través del rechazado de tubos, el material se trabaja con rodillos sobre un mandril para reducir su espesor y alargarlo de forma controlada, hasta obtener la geometría exacta que requiere la llanta.

Este método permite lograr piezas resistentes, ligeras y con dimensiones muy precisas, sin desperdiciar material.

El repulsado metálico también se utiliza en la fabricación de ciertas partes de la carrocería. Elementos como el compartimento para la rueda de repuesto, presentes en muchos modelos de vehículos, pueden producirse mediante el conformado de chapas que incorpora técnicas de repulsado.

Otra aplicación importante es la producción de tanques de combustible. Al tratarse de componentes huecos que deben ser estructuralmente sólidos y completamente estancos, el repulsado resulta una excelente opción. El proceso permite crear formas suaves y continuas, reduciendo la necesidad de uniones o soldaduras, lo que mejora la seguridad y la durabilidad del tanque.

En el área del motor y la transmisión, el repulsado se emplea para fabricar componentes que deben soportar esfuerzos mecánicos constantes. Durante el proceso, la estructura interna del metal se reorganiza, lo que incrementa la resistencia de la pieza final.

Desde el punto de vista productivo, la industria automotriz valora especialmente la precisión y repetitividad que ofrece el repulsado metálico CNC. Es posible trabajar con tolerancias muy ajustadas, logrando que cada pieza de una serie sea prácticamente idéntica a la anterior.

Aplicaciones del repulsado en la industria aeroespacial

Las aplicaciones del repulsado metálico en la industria aeroespacial son clave para la fabricación de componentes que deben operar bajo condiciones extremas de presión, temperatura y esfuerzo mecánico.

Uno de los usos más representativos del repulsado en aeronáutica y defensa es la fabricación de conos de nariz para misiles y sistemas aeroespaciales. Mediante técnicas como el flow turning, es posible obtener formas cónicas y curvaturas aerodinámicas muy precisas, manteniendo un control estricto del espesor de las paredes. Esto resulta fundamental para garantizar estabilidad en vuelo y un desempeño aerodinámico óptimo.

El repulsado metálico también se utiliza en la producción de cajas o carcasas de motores a reacción. Estas piezas suelen ser de gran tamaño y requieren una resistencia elevada sin añadir peso innecesario.

Para este tipo de aplicaciones se emplean variantes del proceso como el repulsado motorizado o el hidrorrechazado, que permiten conformar estructuras axisimétricas robustas y uniformes.

En sistemas de propulsión, como cohetes y turbinas, el rechazado de tubos es una solución eficiente para fabricar componentes cilíndricos alargados con altos niveles de precisión.

Una de las grandes ventajas del repulsado en la industria aeroespacial es la mejora de las propiedades del material. Durante el proceso, los granos del metal se realinean, lo que incrementa la resistencia y la integridad de la pieza final frente a otros métodos de fabricación. Además, el uso de tecnología CNC permite alcanzar tolerancias muy ajustadas, indispensables para el ensamblaje preciso de motores y componentes aerodinámicos.

El repulsado también facilita el conformado de materiales avanzados como el titanio, ampliamente utilizado en el sector aeroespacial por su resistencia y ligereza. En muchos casos, se recurre al repulsado en caliente para mejorar la fluidez del material y evitar fracturas durante el conformado.

A esto se suma la posibilidad de reducir significativamente el espesor de las paredes mediante flow turning, optimizando el peso total del componente, un factor crítico en aeronáutica y exploración espacial.

Aplicaciones del repulsado metálico en la industria energética

Las aplicaciones del repulsado metálico en la industria energética son fundamentales para la fabricación de componentes que deben operar de forma segura bajo condiciones extremas de presión, temperatura y esfuerzo continuo.

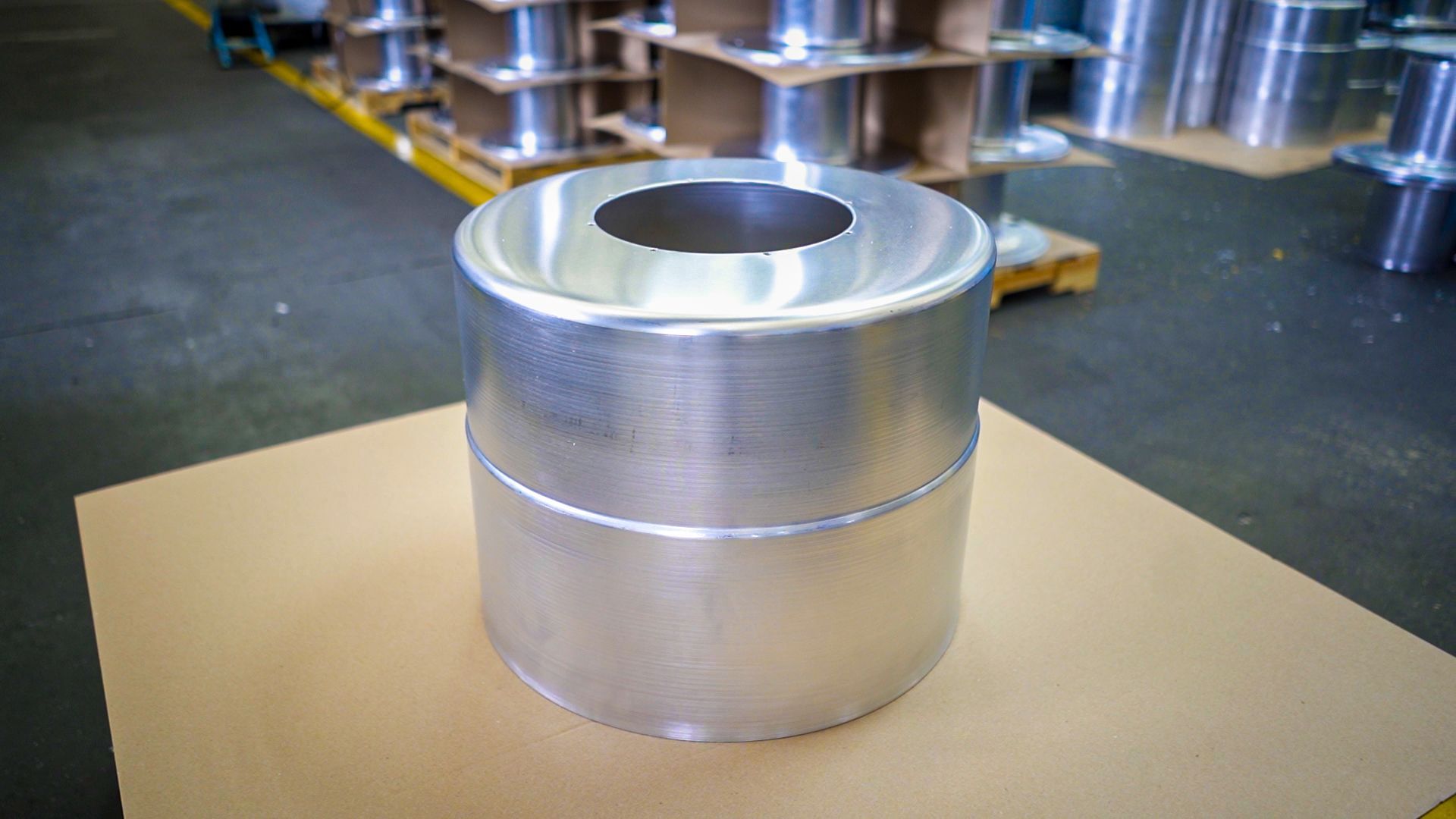

En el ámbito de la generación de energía y la turbomaquinaria, el repulsado se utiliza para fabricar cajas de motores y carcasas que forman parte de turbinas y sistemas de generación masiva.

Mediante técnicas como el repulsado motorizado o el flow turning, es posible obtener piezas robustas, con paredes uniformes y alta resistencia mecánica, sin recurrir a procesos de alto costo. Estas carcasas deben soportar cargas constantes y ciclos térmicos prolongados, lo que hace indispensable un proceso de fabricación confiable.

Otra aplicación relevante dentro de este sector es la fabricación de componentes para intercambiadores de calor. Metales con alta conductividad térmica, como el cobre y el latón, se procesan mediante repulsado para crear partes de condensadores y sistemas de transferencia de calor utilizados en plantas de energía.

El repulsado metálico también tiene un papel importante en la calderería industrial. Domos y tapas para sistemas de calderas de gran tamaño pueden fabricarse mediante este proceso con un costo de herramental mucho menor en comparación con otros métodos.

Dentro de la industria del petróleo y gas, las aplicaciones del repulsado son críticas para la infraestructura de extracción y transporte. El repulsado de tubos permite fabricar recipientes a presión y cilindros capaces de contener fluidos sometidos a condiciones extremas.

En entornos particularmente exigentes, como plataformas petrolíferas ubicadas en regiones frías o de difícil acceso, el repulsado contribuye a la fabricación de componentes estructurales y mecánicos diseñados para resistir fracturas frágiles y condiciones ambientales severas.

El repulsado se utiliza en aplicaciones técnicas de control y ventilación dentro de centrales eléctricas, incluidas las nucleares. Componentes como venturis y bridas se fabrican mediante este proceso para sistemas de medición y control de flujo, mientras que los ductos de ventilación especializados, que pueden alcanzar diámetros muy grandes, se producen cumpliendo estrictos estándares de seguridad.

Aplicaciones del repulsado en la industria alimentaria y de procesamiento

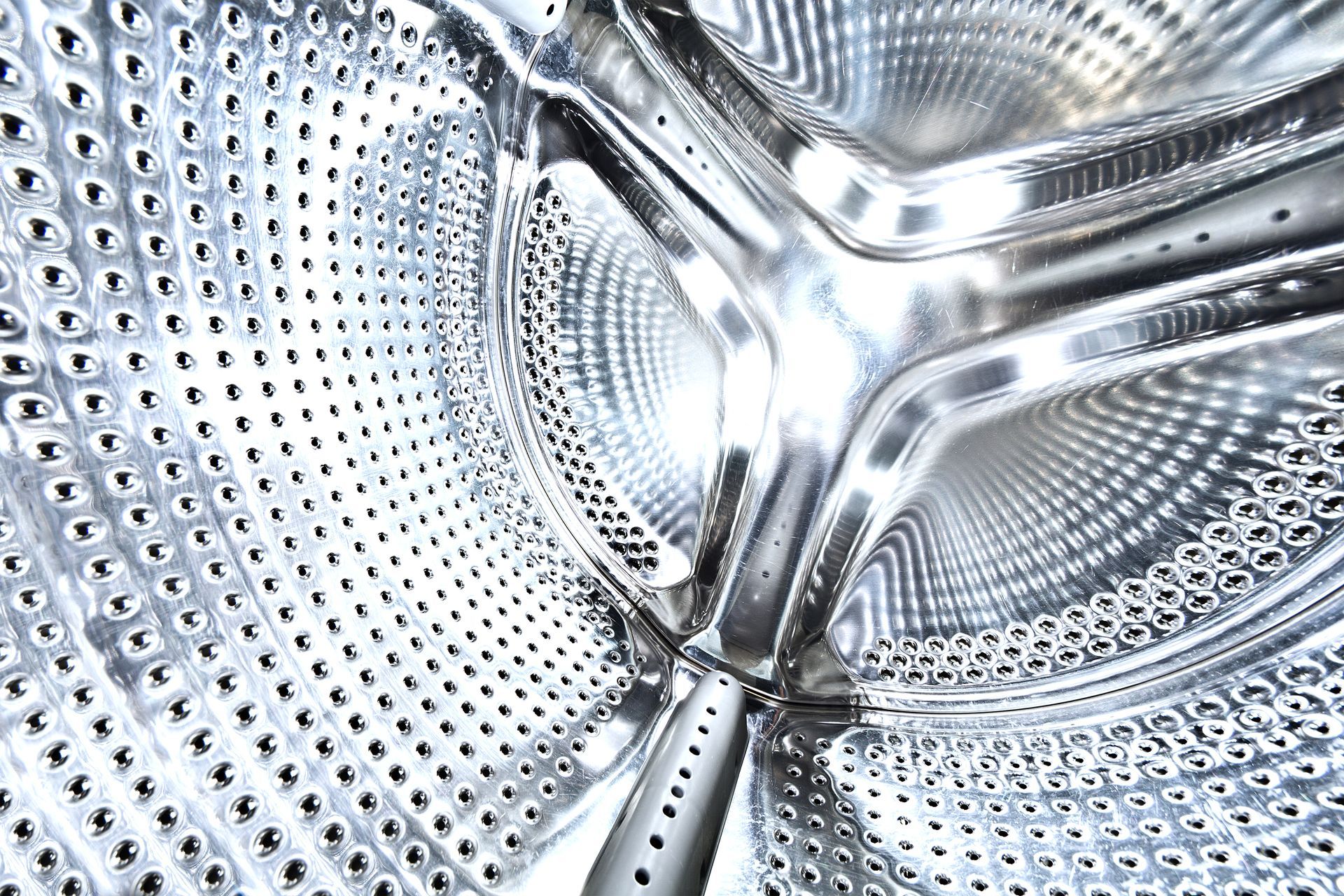

Las aplicaciones del repulsado metálico en la industria alimentaria y de procesamiento son muy amplias, ya que este sector requiere recipientes, contenedores y componentes metálicos con formas redondas, superficies uniformes y altos estándares de higiene.

Uno de los usos más comunes del repulsado en este sector es la fabricación de menaje de cocina, especialmente ollas y cacerolas de aluminio. Para que estos productos sean aptos para el contacto con alimentos, es fundamental utilizar aluminio puro, sin mezclas de otros metales. El repulsado permite trabajar este material de forma controlada, logrando piezas ligeras, resistentes y seguras para el uso doméstico y profesional.

Cuando se emplean tornos CNC, el proceso resulta extremadamente rápido y eficiente. Por ejemplo, una olla de gran capacidad puede fabricarse en cuestión de minutos, lo que facilita la producción en serie sin sacrificar calidad.

Otro beneficio interesante es la posibilidad de personalizar las piezas desde el inicio del proceso, ya que se puede marcar directamente en el fondo del disco de aluminio el nombre de la marca o el tamaño del recipiente antes de darle forma.

Dentro de la industria del envasado y el procesamiento de alimentos, el repulsado metálico también se utiliza para fabricar contenedores y componentes de empaque que requieren geometrías cilíndricas o redondeadas precisas.

Así mismo, es común su aplicación en la producción de utensilios especializados, como recipientes huecos, platos y herramientas metálicas diseñadas para el manejo y procesamiento masivo de alimentos.

En el ámbito del procesamiento industrial, el repulsado permite fabricar componentes de gran tamaño, como tanques, tolvas y recipientes utilizados en plantas de alimentos. Estas piezas suelen tener formas cónicas, hemisféricas o cilíndricas, ideales para el manejo de sólidos y líquidos.

De igual manera, muchas plantas dependen de sistemas de ventilación y ductos metálicos para mantener condiciones higiénicas adecuadas, y una parte importante de estos sistemas incluye componentes fabricados mediante repulsado.

Desde el punto de vista económico y ambiental, el repulsado ofrece ventajas claras. El aluminio, al ser un material de alto valor, se recicla fácilmente, y las virutas o recortes generados durante el proceso pueden reutilizarse para fabricar otros productos.

Factores clave para elegir el repulsado metálico según la industria

| Industria | Automotriz | Aeroespacial | Energética | Alimentaria |

|---|---|---|---|---|

| Volumen de producción | Bajo y medio volumen; ideal para componentes como ruedas de autos y camionetas. | Bajas cantidades para piezas específicas como cajas de motores a reacción y conos de nariz de misiles. | Bajo a medio volumen; aplicaciones en calderería, refinerías, tuberías y generación de energía. | Bajo a medio volumen; ideal donde no se justifican máquinas de troquelado gigantes, artículos especializados o prototipos. |

| Complejidad geométrica | Formas de simetría axial, cilíndricas, cónicas y curvilíneas. Ideal para piezas de motor y de precisión obtenibles por embutición profunda. | Simetría axial, formas cónicas, hemisféricas y curvilíneas complejas. Piezas de precisión y estructurales de hasta 6 metros de diámetro. | Piezas redondas, domos, esferas y formas parabólicas. Adecuado para recipientes a presión y diámetros internos/externos de tubería. | Simetría axial para envases, botellas, utensilios de cocina, menaje y recipientes lácteos. |

| Material requerido | Acero al carbón, aluminio, acero y diversas aleaciones metálicas. | Metales de alta resistencia, aleaciones de titanio, aceros especiales y aluminio. | Acero al carbón, acero inoxidable, cobre y aleaciones resistentes a la corrosión. | Aluminio puro o aleado y acero inoxidable por su ductilidad y elongación. |

| Costos y tiempos de entrega | Costo de herramental bajo; tiempos de entrega cortos. Uso de equipos automatizados para manejar presiones de producción. | Herramental simple de bajo costo; procesos de formado de rápida ejecución. | Retorno de inversión corto y tiempos de entrega reducidos debido a métodos de herramentales y moldes económicos. | Costos de utillaje muy bajos. Alta velocidad de producción y reducción de costos por reciclaje de virutas. |

| Evaluación técnica previa del proyecto | Se evalúa si el volumen justifica el costo de un troquel. Uso de planos de ingeniería y cumplimiento de tolerancias específicas (SAE). | Evaluación basada en la simetría axial y la inviabilidad económica de troqueles para grandes diámetros. Requiere mediciones de alta precisión. | Se prioriza la integridad de la parte, la mejora metalúrgica, la resistencia térmica y la conductividad. | Se evalúa la ductilidad y el acabado estético. Uso de mandriles y herramientas guiadas por ordenador para cambios rápidos de diseño. |

Conclusión

Las aplicaciones del repulsado metálico demuestran por qué este proceso se ha convertido en una solución clave para múltiples industrias. Desde el sector automotriz y aeroespacial hasta la industria energética, alimentaria y de procesamiento, el repulsado ofrece una combinación difícil de igualar: flexibilidad de diseño, eficiencia en costos, alta precisión y una excelente integridad estructural de las piezas fabricadas.

A lo largo del artículo hemos visto cómo el repulsado permite producir componentes redondos y de simetría axial que cumplen con exigencias técnicas muy distintas, ya sea resistencia mecánica, ligereza, higiene, control dimensional o adaptación a condiciones extremas de operación.

Además, su capacidad para trabajar con diferentes materiales y escalar desde prototipos hasta producciones medianas lo convierte en una alternativa estratégica frente a procesos más rígidos y costosos.

Comprender sus aplicaciones por industria permite a fabricantes y clientes tomar mejores decisiones técnicas y aprovechar al máximo las ventajas que este método de conformado puede ofrecer.